تکامل کنترلکنندههای منطقی برنامهپذیر (PLC) در خودکارسازی صنعتی

- 〡

- 〡 by WUPAMBO

درک نقش کنترلکنندههای منطقی برنامهپذیر (PLC) در سامانههای کنترل نوین

در اتوماسیون صنعتی، هر سامانه کنترلی از سه بخش اساسی تشکیل شده است: دستگاههای ورودی، کنترلکنندهها و دستگاههای خروجی. حسگرها و فرستندهها دادهها را جمعآوری میکنند، کنترلکنندهها سیگنالها را تفسیر میکنند و عملگرها اقدامات فیزیکی را اجرا میکنند.

در میان این کنترلکنندهها، کنترلکننده منطقی برنامهپذیر (PLC) بهخاطر چندکاره بودن و اطمینانپذیری خود برجسته است. برخلاف کنترلکنندههای PID تکمنظوره، PLCها میتوانند برای اجرای منطق کنترلی پیچیده در کاربردهای صنعتی گوناگون برنامهریزی شوند — از خطوط مونتاژ تا سامانههای تصفیه فاضلاب.

ریشه فناوری PLC

PLC در اواخر دهه ۱۹۶۰ به عنوان جایگزینی الکترونیکی برای سامانههای رله الکترومکانیکی پدید آمد. کنترلهای سنتی مبتنی بر رله نیازمند سیمکشی گستردهای بودند که تغییر و نگهداری آنها دشوار بود. در مقابل، PLCها یک بستر دیجیتال برنامهپذیر معرفی کردند که به مهندسان امکان میداد منطق سامانه را از طریق نرمافزار بهروزرسانی کنند، بدون نیاز به سیمکشی مجدد مدارها.

این گذار نقطه عطفی در اتوماسیون کارخانه بود که زمان توقف را کاهش داد و امکان سازگاری سریع با نیازهای تولید جدید را فراهم کرد.

از رلهها تا هوشمندی دیجیتال

اولین PLCها عملکرد منطق رله را بازتاب میدادند اما تماسهای مکانیکی را با ورودیها و خروجیهای دیجیتال جایگزین کردند. هدف اصلی آنها بهبود قابلیت اطمینان سامانه و کاهش فرسودگی قطعات بود.

با گذشت زمان، PLCها به رایانههای صنعتی جمعوجور تبدیل شدند که قادر به پردازش سیگنالهای آنالوگ، کنترل PID و ارتباط داده بودند. این تغییر امکان یکپارچگی بیوقفه با سامانههای کنترل نظارتی و جمعآوری داده (SCADA) و سامانههای کنترل توزیعشده (DCS) را فراهم کرد و دید و هماهنگی در شبکههای صنعتی را افزایش داد.

منطق نردبانی: پل میان قدیم و جدید

یکی از دلایل موفقیت پایدار PLC در زبان برنامهنویسی آن نهفته است — منطق نردبانی.

این زبان که به شکل شماتیکهای الکتریکی طراحی شده است، به برقکاران و مهندسان آشنا با نمودارهای رله اجازه میداد به سرعت برنامهنویسی کنترل دیجیتال را بیاموزند. اگرچه محدودتر از زبانهای برنامهنویسی مدرن مانند متن ساختاریافته یا نمودار بلوک عملکرد است، منطق نردبانی به دلیل وضوح، دسترسی آسان و سادگی عیبیابی همچنان به طور گسترده استفاده میشود.

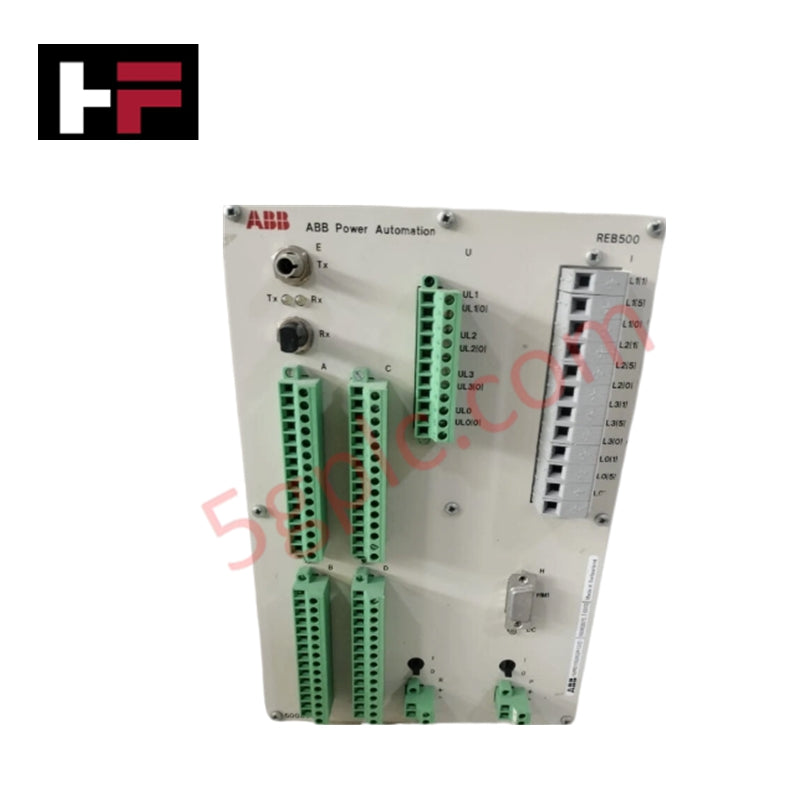

اجزای اصلی و ساختار PLCها

یک سامانه PLC معمولی شامل واحد پردازش مرکزی (CPU)، ماژولهای ورودی/خروجی (I/O)، رابطهای ارتباطی و منبع تغذیه است. ماژولهای ورودی سیگنالها را از دستگاههای میدانی مانند کلیدها، حسگرها و فرستندهها دریافت میکنند، در حالی که ماژولهای خروجی فرمانها را به عملگرهایی مانند رلهها، شیرها و درایوها ارسال میکنند.

واحد پردازش مرکزی برنامه کنترل ذخیره شده در حافظه را اجرا میکند، ورودیها را به طور مداوم اسکن میکند، منطق را پردازش میکند و خروجیها را در زمان واقعی بهروزرسانی میکند. این چرخه قطعی عملکرد قابل پیشبینی سامانه را تضمین میکند — که در اتوماسیون صنعتی بسیار حیاتی است.

طراحیهای مدولار در برابر یکپارچه PLC

PLCها در دو پیکربندی اصلی عرضه میشوند: مدولار و یکپارچه.

-

PLCهای مدولار — مانند زیمنس S7-300 یا آلن-برادلی ControlLogix — از کارتهای جداگانه برای CPU، I/O و ارتباط استفاده میکنند. این امکان توسعه انعطافپذیر سامانه و نگهداری آسانتر را فراهم میکند. اگر یک ماژول خراب شود، میتوان آن را بدون خاموش کردن کل سامانه تعویض کرد.

-

PLCهای یکپارچه، از سوی دیگر، همه عملکردها را در یک بدنه واحد ادغام میکنند. اگرچه مقرون به صرفه و جمعوجور هستند، اما قابلیت توسعه محدودی دارند و در صورت خرابی سختافزار نیاز به تعویض کامل دارند.

کاربردهای صنعتی و مطالعات موردی

PLCها بخش جداییناپذیر کنترل فرآیند، اتوماسیون تولید، تولید نیرو و سامانههای زیرساختی هستند. برای مثال:

-

در کارخانههای تصفیه فاضلاب، PLCها پمپها، حسگرهای سطح و شبکههای زبالهکش موتوردار را مدیریت میکنند و حذف کارآمد زباله و کنترل جریان یکنواخت را تضمین میکنند.

-

در ایستگاههای کمپرسور گاز طبیعی، PLCها پارامترهای فشار، دما و لرزش را پایش میکنند و در صورت شناسایی ناهنجاریها، توالیهای ایمنی خودکار را فعال میکنند.

-

در تولید دارو، PLCها خلوص آب و نرخ جریان را به دقت حفظ میکنند تا با استانداردهای سختگیرانه تولید مطابقت داشته باشند.

تکامل برندهای پیشرو PLC

پیشگامان صنعت مانند زیمنس، راکول اتوماسیون (آلن-برادلی) و میتسوبیشی الکتریک نوآوری مداوم در طراحی PLC را پیش بردهاند.

سامانههای قدیمی مانند زیمنس ۵۰۵ و آلن-برادلی PLC-5 معیارهای اولیهای برای اطمینانپذیری تعیین کردند، در حالی که مدلهای جدیدتر مانند S7-1500 و ControlLogix 5000 قابلیتهای اترنت/IP، پروفینت و تشخیص پیشرفته را یکپارچه کردهاند.

PLCهای نوین همچنین از محاسبات لبهای و اتصال اینترنت اشیای صنعتی (IIoT) پشتیبانی میکنند و اتوماسیون سنتی را با تحول دیجیتال پیوند میدهند.

مزایای اتوماسیون مبتنی بر PLC

موفقیت PLCها در محیطهای صنعتی به چند مزیت کلیدی نسبت داده میشود:

-

قابلیت اطمینان بالا در شرایط سخت عملیاتی (دما، لرزش، گرد و غبار).

-

سهولت برنامهنویسی و تغییر از طریق ابزارهای نرمافزاری استاندارد.

-

قابلیت توسعه برای تطبیق با ماشینآلات کوچک و کارخانههای بزرگ فرآیندی.

-

اتصال شبکهای که امکان پایش از راه دور و یکپارچهسازی دادهها با سامانههای مدیریت اجرای تولید (MES) و برنامهریزی منابع سازمانی (ERP) را فراهم میکند.

این ویژگیها PLCها را برای کارخانههای هوشمند و طرحهای صنعت ۴.۰ ضروری میسازد.

دیدگاه کارشناسان: آینده PLCها در اتوماسیون صنعتی

با گسترش دیجیتالیشدن و سامانههای سایبر-فیزیکی، نقش PLCها همچنان در حال تحول است.

انتظار میرود PLCهای آینده کنترل زمان واقعی را با تحلیلهای مبتنی بر هوش مصنوعی ترکیب کنند و امکان نگهداری پیشبینانه و بهینهسازی فرآیند تطبیقی را فراهم آورند. علاوه بر این، ابزارهای برنامهنویسی و شبیهسازی مبتنی بر ابر طراحی سامانه را سادهتر، زمان راهاندازی را کاهش و همکاری میان مهندسان را بهبود میبخشند.

در حالی که سامانههای کنترل توزیعشده (DCS) ممکن است در فرآیندهای پیوسته غالب باشند، PLCها برای دهههای آینده ستون فقرات تولید گسسته و محیطهای اتوماسیون ترکیبی خواهند بود.

کاربردهای عملی و سناریوهای یکپارچهسازی

در چشمانداز کنونی اتوماسیون، PLCها در موارد زیر به کار میروند:

-

خطوط مونتاژ خودرو برای هماهنگی حرکت رباتها.

-

انرژی و خدمات عمومی برای کنترل توربینها و پستهای برق.

-

تولید مواد غذایی و نوشیدنی برای ترتیببندی بچها و پایش ایمنی.

-

اتوماسیون ساختمان برای سامانههای تهویه مطبوع و روشنایی.

یکپارچهسازی PLCها با شبکههای صنعتی، رابطهای انسان و ماشین (HMI) و تاریخچهنگارهای داده یک اکوسیستم کاملاً متصل ایجاد میکند که تصمیمگیری در زمان واقعی و بهبود مستمر را ممکن میسازد.

نکات کلیدی

-

PLCها انقلاب در اتوماسیون صنعتی با جایگزینی سامانههای رله مکانیکی با کنترل دیجیتال برنامهپذیر ایجاد کردند.

-

طراحی مقاوم و ساختار مدولار آنها پشتیبان قابلیت اطمینان بلندمدت و توسعهپذیری است.

-

PLCهای مدرن اکنون ارتباطات، تحلیلها و کنترل را ترکیب میکنند و پایه سامانههای تولید هوشمند را شکل میدهند.

- Posted in:

- Allen-Bradley

- control systems

- DCS

- factory automation

- PLC

- programmable logic controller

- Siemens