بررسی حلقه در اتوماسیون صنعتی چیست؟

- 〡

- 〡 by WUPAMBO

درک مفهوم بررسی حلقه

بررسی حلقه یک فرآیند پیشراهاندازی است که در سامانههای خودکار صنعتی برای تأیید مسیر کامل سیگنال بین ابزارهای میدانی و سامانههای کنترل مانند PLC (کنترلکنندههای منطقی برنامهپذیر) یا DCS (سامانههای کنترل توزیعشده) به کار میرود.

به زبان ساده، این فرآیند اطمینان میدهد که هر حسگر، فرستنده، محرک و عنصر منطق کنترلی بهطور هماهنگ و مطابق انتظار عمل میکند — از دستگاه فیزیکی میدانی تا رابط کاربری اپراتور (HMI). این کار پیش از راهاندازی کارخانه بسیار حیاتی است، زیرا صحت تمامیت سیگنال و عملکرد کنترل را تأیید میکند.

هدف و اهمیت بررسی حلقه

هدف اصلی بررسی حلقه، تأیید نصب، کالیبراسیون و یکپارچگی صحیح همه حلقههای کنترلی است. با این کار، مهندسان میتوانند مشکلاتی مانند خطاهای سیمکشی، مقیاسبندی نادرست، نقصهای ارتباطی یا پارامترهای کنترل نادرست را پیش از راهاندازی سامانه شناسایی کنند.

یک بررسی موفق حلقه تضمین میکند که:

-

دستگاههای میدانی به درستی سیمکشی و تغذیه شدهاند.

-

سیگنالهای ورودی و خروجی با مقادیر واقعی فرآیند مطابقت دارند.

-

الگوریتمهای کنترلی در PLC یا DCS به درستی به تغییرات سیگنال پاسخ میدهند.

-

رابطهای کاربری (HMI) شرایط فرآیند و وضعیتهای هشدار را بهدرستی نمایش میدهند.

به عبارت دیگر، بررسی حلقه پل ارتباطی بین هدف طراحی و عملکرد واقعی است که ایمنی و کارایی کارخانه را تضمین میکند.

اجزای کلیدی یک حلقه کنترل

یک حلقه کنترل استاندارد در خودکارسازی کارخانه شامل موارد زیر است:

-

دستگاههای میدانی – حسگرها، فرستندهها و محرکها.

-

انتقال سیگنال – از طریق حلقههای جریان ۴–۲۰ میلیآمپر یا پروتکلهای ارتباطی دیجیتال (مانند Profibus، Modbus).

-

کنترلکننده – معمولاً یک PLC یا DCS که منطق و الگوریتمهای کنترل را مدیریت میکند.

-

رابط کاربری (HMI) – نمایش دادههای فرآیند، هشدارها و روندها به اپراتورها.

هر جزء باید بهصورت هماهنگ عمل کند تا کنترل فرآیند پایدار باشد. بنابراین، در هنگام بررسی حلقه، مهندسان هر بخش از این زنجیره را بهطور سیستماتیک آزمایش میکنند.

روند گامبهگام بررسی حلقه

۱. آمادهسازی مدارک حلقه

پیش از آزمایش، مهندسان همه نقشههای حلقه، شمارههای برچسب، برگههای کالیبراسیون و نمودارهای سیمکشی را جمعآوری میکنند. هر حلقه با دادههای ضروری مانند بازه، تنظیمات صفر و دامنه، حد هشدار و مسیر سیگنال مستندسازی میشود.

۲. گروهبندی حلقهها برای کارایی

حلقهها بر اساس سامانه، مکان یا ناحیه فرآیندی سازماندهی میشوند. گروهبندی بر اساس مکان به تکنسینها اجازه میدهد با کمترین توقف، بهصورت منطقی در تجهیزات حرکت کنند.

۳. تأیید میدانی

تکنسینها هر دستگاه میدانی را از نظر نصب صحیح، کالیبراسیون و اتصال به فرآیند بررسی میکنند. آنها صحت اتصالات الکتریکی، زمینکردن و قطبیت سیگنال را تأیید میکنند.

۴. شبیهسازی و پایش سیگنال

با استفاده از ابزارهای کالیبراسیون یا دستگاههای ارتباطی دستی، تکنسین سیگنالهای ورودی را شبیهسازی میکند (معمولاً ۴، ۱۲ و ۲۰ میلیآمپر). مهندس اتاق کنترل سیگنال متناظر را در رابط DCS یا PLC مشاهده کرده و فعال شدن هشدار، دقت مقیاسبندی و پاسخ HMI را بررسی میکند.

۵. آزمایش عملکرد کنترل

هنگام آزمایش حلقههای کنترل، سامانه بهطور موقت در حالت خودکار قرار میگیرد. مهندس تأیید میکند که خروجیهای کنترل (مانند موقعیت شیرها یا سرعت موتور) بهطور متناسب با تغییرات ورودی پاسخ میدهند.

۶. ثبت و گزارش نتایج

نتایج برای هر حلقه مستندسازی میشود، شامل قرائتها، انحرافات و هر مشکل شناساییشده. حلقههایی که آزمون را با موفقیت گذراندهاند، با عنوان «کامل» علامتگذاری میشوند. در صورت وجود اختلاف، گزارش نقص یا «فرم بازگشت» برای اقدام اصلاحی صادر میشود.

مشکلات رایج در بررسی حلقه

بررسی حلقه اغلب خطاهای نصب یا پیکربندی مانند موارد زیر را آشکار میکند:

-

قطبیت معکوس در سیمکشی سیگنال.

-

مقیاسبندی نادرست بازه آنالوگ.

-

کالیبراسیون نادرست فرستنده.

-

اتصالات ترمینال شل.

-

نقشهبرداری نادرست ورودی/خروجی در پیکربندی PLC یا DCS.

شناسایی زودهنگام این موارد از توقفهای پرهزینه در زمان راهاندازی جلوگیری میکند.

روشهای برتر صنعتی

برای حفظ یکنواختی و ایمنی، بررسیهای حلقه باید مطابق استانداردهای پذیرفتهشده صنعتی مانند ISA-5.4 (نمودارهای حلقه ابزار دقیق) و ISA-62382 (روندهای بررسی حلقه) انجام شود. مستندسازی و قابلیت پیگیری ضروری است — هر اقدام باید ثبت و توسط افراد مجاز تأیید شود.

علاوه بر این، ابزارهای دیجیتال راهاندازی اکنون به خودکارسازی بخشی از فرآیند بررسی حلقه کمک میکنند، خطاهای دستی را کاهش داده و کارایی را افزایش میدهند.

توضیح کارشناسی: گرایش به بررسی حلقه دیجیتال

در کارخانههای مدرن، شبکههای میدانی دیجیتال و فرستندههای هوشمند روشهای سنتی بررسی حلقه را تغییر دادهاند. به جای سیگنالهای صرفاً آنالوگ ۴–۲۰ میلیآمپر، سامانههای امروزی از پروتکلهای HART، Profibus یا Foundation Fieldbus استفاده میکنند.

این تحول امکان تأیید خودکار حلقه را فراهم میکند، جایی که ابزارهای نرمافزاری میتوانند از راه دور عملکرد سیگنال را شبیهسازی و پایش کنند، که در زمان صرفهجویی و دقت را افزایش میدهد. با این حال، تأیید دستی همچنان برای اطمینان از صحت نصب فیزیکی اهمیت دارد — مرحلهای که ابزارهای دیجیتال نمیتوانند کاملاً جایگزین آن شوند.

نمونه کاربرد واقعی

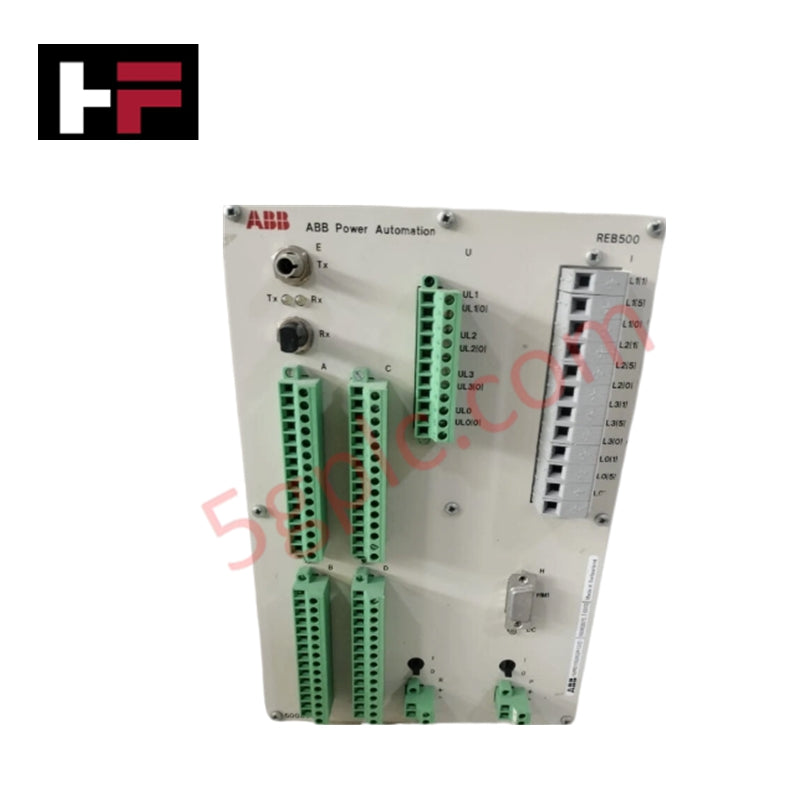

در پروژه نوسازی یک پالایشگاه، مهندسان بررسی حلقه را در بیش از ۱۲۰۰ حلقه کنترل متصل به سامانه DCS شرکت ABB انجام دادند. با گروهبندی حلقهها بهصورت جغرافیایی و استفاده از دستگاههای ارتباطی دستی برای فرستندههای مجهز به HART، زمان کل راهاندازی را ۳۰٪ کاهش دادند. شناسایی زودهنگام خطاهای سیمکشی و بازههای نادرست از توقفهای احتمالی در زمان راهاندازی جلوگیری کرد.

نتیجهگیری

بررسی حلقه تنها یک گام اجرایی نیست — بلکه یک فرآیند تضمین کیفیت است که پایه هر سامانه کنترل صنعتی را تأیید میکند. انجام صحیح بررسی حلقه ارتباط بیوقفه بین دستگاههای میدانی و کنترلکنندهها را تضمین کرده، ریسکهای راهاندازی را کاهش داده و ایمنی عملیاتی را افزایش میدهد.

با پیشرفت سامانههای خودکارسازی، ادغام تشخیصهای دیجیتال و ابزارهای هوشمند راهاندازی، بررسی حلقه سریعتر و دقیقتر خواهد شد — اما اصل بنیادین همچنان پابرجاست: هر سیگنال را تأیید کن، هر پاسخ را بررسی کن و هر نتیجه را مستند کن.