La evolución de los controladores lógicos programables (CLP) en la automatización industrial

- 〡

- 〡 por WUPAMBO

Comprendiendo el Papel de los PLC en los Sistemas de Control Modernos

En la automatización industrial, todo sistema de control consta de tres componentes esenciales: dispositivos de entrada, controladores y dispositivos de salida. Los sensores y transmisores recogen datos, los controladores interpretan las señales y los actuadores ejecutan acciones físicas.

Entre estos controladores, el Controlador Lógico Programable (PLC) destaca por su versatilidad y fiabilidad. A diferencia de los controladores PID de propósito único, los PLC pueden programarse para ejecutar lógica de control compleja en diversas aplicaciones industriales, desde líneas de montaje hasta sistemas de tratamiento de aguas residuales.

El Origen de la Tecnología PLC

El PLC surgió a finales de los años 60 como una alternativa electrónica a los sistemas de relés electromecánicos. Los controles tradicionales basados en relés requerían un cableado extenso, lo que dificultaba la modificación y el mantenimiento. En contraste, los PLC introdujeron una plataforma digital reprogramable, permitiendo a los ingenieros actualizar la lógica del sistema mediante software en lugar de recablear circuitos.

Esta transición marcó un punto de inflexión en la automatización de fábricas, reduciendo los tiempos de inactividad y permitiendo una rápida adaptación a nuevos requerimientos de producción.

De los Relés a la Inteligencia Digital

Los primeros PLC replicaban la funcionalidad de la lógica de relés pero reemplazaban los contactos mecánicos por entradas y salidas digitales. Su objetivo principal era mejorar la fiabilidad del sistema y minimizar el desgaste de los componentes.

Con el tiempo, los PLC evolucionaron hasta convertirse en ordenadores industriales compactos capaces de manejar señales analógicas, control PID y comunicación de datos. Este cambio permitió la integración fluida con sistemas de control y adquisición de datos supervisados (SCADA) y sistemas de control distribuido (DCS), mejorando la visibilidad y coordinación en redes industriales.

Lógica de Escalera: Uniendo lo Antiguo y lo Nuevo

Una de las razones del éxito duradero del PLC radica en su lenguaje de programación—Lógica de Escalera.

Diseñada para asemejarse a esquemas eléctricos, la Lógica de Escalera permitió a electricistas e ingenieros familiarizados con diagramas de relés aprender rápidamente la programación de control digital. A pesar de ser más limitada que lenguajes modernos como el Texto Estructurado o el Diagrama de Bloques Funcionales, la Lógica de Escalera sigue siendo ampliamente usada por su claridad, accesibilidad y simplicidad diagnóstica.

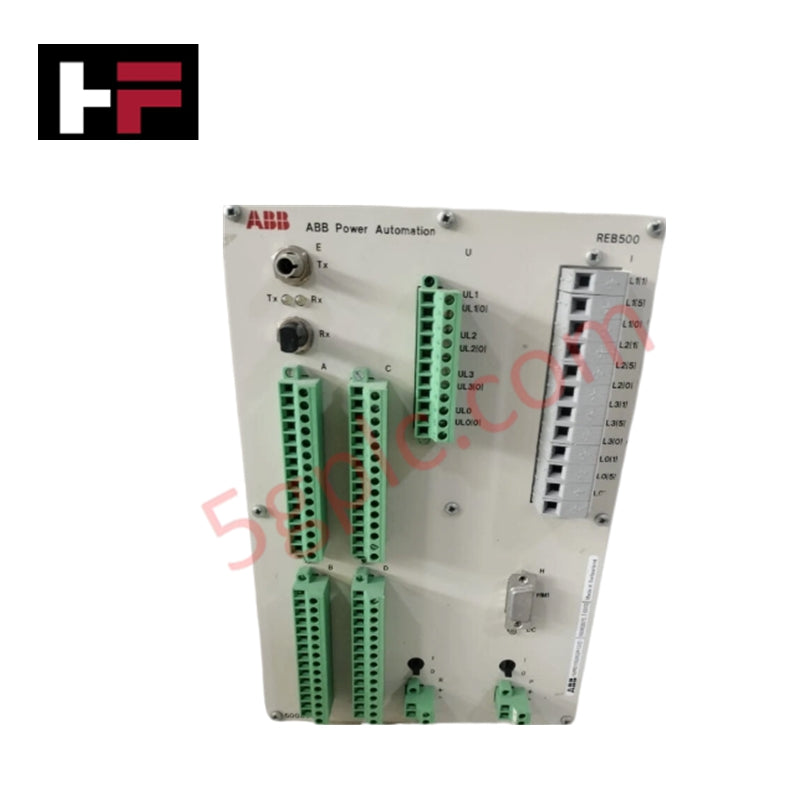

Componentes Principales y Arquitectura de los PLC

Un sistema típico de PLC incluye una unidad central de procesamiento (CPU), módulos de entrada/salida (E/S), interfaces de comunicación y una fuente de alimentación. Los módulos de entrada reciben señales de dispositivos de campo como interruptores, sensores y transmisores, mientras que los módulos de salida envían órdenes a actuadores como relés, válvulas y variadores.

La CPU ejecuta el programa de control almacenado en memoria, escaneando continuamente las entradas, procesando la lógica y actualizando las salidas en tiempo real. Este ciclo determinista asegura un rendimiento predecible del sistema, un requisito fundamental en la automatización industrial.

Diseños Modulares vs. Monolíticos de PLC

Los PLC se presentan en dos configuraciones principales: modulares y monolíticos.

-

PLCs modulares—como el Siemens S7-300 o el Allen-Bradley ControlLogix—utilizan tarjetas individuales para CPU, E/S y comunicación. Esto permite una expansión flexible del sistema y un mantenimiento más sencillo. Si un módulo falla, puede reemplazarse sin apagar todo el sistema.

-

PLCs monolíticos, en cambio, integran todas las funciones en una sola carcasa. Aunque son económicos y compactos, ofrecen escalabilidad limitada y requieren reemplazo completo en caso de fallo de hardware.

Aplicaciones Industriales y Estudios de Caso

Los PLC son fundamentales para el control de procesos, automatización de manufactura, generación de energía y sistemas de infraestructura. Por ejemplo:

-

En plantas de tratamiento de aguas residuales, los PLC gestionan bombas, sensores de nivel y rejillas motorizadas, asegurando una eficiente eliminación de residuos y un control constante del flujo.

-

En estaciones compresoras de gas natural, los PLC supervisan parámetros de presión, temperatura y vibración, activando secuencias automáticas de seguridad ante anomalías.

-

En producción farmacéutica, los PLC mantienen la pureza del agua y las tasas de flujo precisas para cumplir con estrictas normas de fabricación.

La Evolución de las Marcas Líderes de PLC

Pioneros de la industria como Siemens, Rockwell Automation (Allen-Bradley) y Mitsubishi Electric han impulsado la innovación continua en el diseño de PLC.

Los sistemas heredados como el Siemens 505 y el Allen-Bradley PLC-5 establecieron los primeros estándares de fiabilidad, mientras que modelos más recientes como el S7-1500 y el ControlLogix 5000 integran Ethernet/IP, Profinet y capacidades avanzadas de diagnóstico.

Los PLC modernos también soportan computación en el borde y conectividad IIoT, uniendo la automatización tradicional con iniciativas de transformación digital.

Ventajas de la Automatización Basada en PLC

El éxito de los PLC en entornos industriales se debe a varias ventajas clave:

-

Alta fiabilidad en condiciones duras de operación (temperatura, vibración, polvo).

-

Facilidad de programación y modificación mediante herramientas de software estandarizadas.

-

Escalabilidad para adaptarse tanto a máquinas pequeñas como a grandes plantas de proceso.

-

Conectividad en red, permitiendo la supervisión remota e integración de datos con sistemas MES y ERP.

Estas características hacen que los PLC sean indispensables para las fábricas inteligentes y las iniciativas de Industria 4.0.

Perspectiva de Expertos: El Futuro de los PLC en la Automatización Industrial

A medida que las industrias adoptan la digitalización y los sistemas ciberfísicos, el papel del PLC sigue evolucionando.

Se espera que los PLC futuros combinen el control en tiempo real con análisis impulsados por inteligencia artificial, permitiendo mantenimiento predictivo y optimización adaptativa de procesos. Además, las herramientas de programación y simulación basadas en la nube están simplificando el diseño de sistemas, reduciendo el tiempo de puesta en marcha y mejorando la colaboración entre ingenieros.

Mientras que los sistemas de control distribuido (DCS) pueden dominar en procesos continuos, los PLC seguirán siendo la columna vertebral de la fabricación discreta y los entornos de automatización híbrida durante décadas.

Aplicaciones Prácticas y Escenarios de Integración

En el panorama actual de la automatización, los PLC se utilizan en:

-

Líneas de montaje automotriz para la coordinación del movimiento robótico.

-

Energía y servicios públicos para el control de turbinas y subestaciones.

-

Fabricación de alimentos y bebidas para la secuenciación por lotes y la supervisión de seguridad.

-

Automatización de edificios para sistemas de climatización e iluminación.

La integración de los PLC con redes industriales, interfaces hombre-máquina (HMI) y historiadores de datos crea un ecosistema totalmente conectado, permitiendo la toma de decisiones en tiempo real y la mejora continua.

Puntos Clave

-

Los PLC revolucionaron la automatización industrial al reemplazar los sistemas mecánicos de relés con control digital reprogramable.

-

Su diseño robusto y arquitectura modular garantizan fiabilidad y escalabilidad a largo plazo.

-

Los PLC modernos combinan ahora comunicación, análisis y control, formando la base de los sistemas de manufactura inteligente.

- Publicado en:

- Allen-Bradley

- control systems

- DCS

- factory automation

- PLC

- programmable logic controller

- Siemens