¿Qué es la verificación de circuito en la automatización industrial?

- 〡

- 〡 por WUPAMBO

Comprendiendo el Concepto de Verificación de Circuitos

La verificación de circuitos es un procedimiento previo a la puesta en marcha utilizado en sistemas de automatización industrial para comprobar la ruta completa de la señal entre los instrumentos de campo y los sistemas de control como PLC (Controladores Lógicos Programables) o DCS (Sistemas de Control Distribuido).

En términos sencillos, asegura que cada sensor, transmisor, actuador y elemento de lógica de control funcione conjuntamente según lo previsto — desde el dispositivo físico en campo hasta la interfaz del operador (HMI). Este proceso es crucial antes del arranque de la planta, ya que valida tanto la integridad de la señal como la funcionalidad del control.

Propósito e Importancia de la Verificación de Circuitos

El objetivo principal de la verificación de circuitos es confirmar que todos los lazos de control estén correctamente instalados, calibrados e integrados. De esta manera, los ingenieros pueden detectar problemas como errores de cableado, escalado incorrecto, fallos de comunicación o parámetros de control mal configurados antes de la puesta en marcha del sistema.

Una verificación exitosa garantiza que:

-

Los dispositivos de campo estén correctamente cableados y alimentados.

-

Las señales de entrada y salida correspondan a los valores reales del proceso.

-

Los algoritmos de control en el PLC o DCS respondan correctamente a los cambios de señal.

-

Las HMI reflejen con precisión las condiciones del proceso y los estados de alarma.

En otras palabras, la verificación de circuitos conecta la intención del diseño con la operación real, asegurando la seguridad y el rendimiento de la planta.

Componentes Clave de un Lazo de Control

Un lazo de control estándar en automatización de fábricas consiste en:

-

Dispositivos de campo – sensores, transmisores y actuadores.

-

Transmisión de señal – mediante lazos de corriente de 4–20 mA o protocolos de comunicación digital (por ejemplo, Profibus, Modbus).

-

Controlador – típicamente un PLC o DCS que gestiona la lógica y los algoritmos de control.

-

HMI – que muestra datos del proceso, alarmas y tendencias a los operadores.

Cada elemento debe funcionar en armonía para un control estable del proceso. Por ello, durante la verificación de circuitos, los ingenieros prueban sistemáticamente cada componente a lo largo de esta cadena.

Procedimiento Paso a Paso para la Verificación de Circuitos

1. Preparación de la Documentación del Circuito

Antes de la prueba, los ingenieros recopilan todos los planos del circuito, números de etiqueta, hojas de calibración y diagramas de cableado. Cada circuito se documenta con datos esenciales como rango, ajustes de cero y escala, límites de alarma y rutas de señal.

2. Agrupación de Circuitos para Mayor Eficiencia

Los circuitos se organizan por sistema, ubicación o área de proceso. Agruparlos por ubicación permite a los técnicos desplazarse lógicamente entre equipos con un tiempo mínimo de inactividad.

3. Verificación en Campo

Los técnicos inspeccionan cada dispositivo de campo para asegurar su correcta instalación, calibración y conexión al proceso. Verifican terminaciones eléctricas adecuadas, puesta a tierra y polaridad de la señal.

4. Simulación y Monitoreo de Señales

Usando herramientas de calibración o comunicadores portátiles, el técnico simula señales de entrada (comúnmente 4 mA, 12 mA y 20 mA). El ingeniero en sala de control observa la señal correspondiente en la interfaz del DCS o PLC y verifica la activación de alarmas, precisión del escalado y respuesta de la HMI.

5. Prueba de Función de Control

Al probar los lazos de control, el sistema se coloca brevemente en modo automático. El ingeniero verifica que las salidas de control (por ejemplo, posiciones de válvulas o velocidades de motores) respondan proporcionalmente a las variaciones de entrada.

6. Registro e Informe de Resultados

Se documentan los resultados de cada circuito, incluyendo lecturas, desviaciones y cualquier problema identificado. Los circuitos que pasan la prueba se marcan como “completos”. Si se encuentran discrepancias, se emite un informe de deficiencias o “formulario de devolución” para acciones correctivas.

Problemas Comunes Encontrados Durante la Verificación de Circuitos

La verificación de circuitos suele revelar errores de instalación o configuración tales como:

-

Polaridad invertida en el cableado de señales.

-

Escalado analógico incorrecto.

-

Calibración defectuosa del transmisor.

-

Conexiones sueltas en terminales.

-

Mapeo erróneo de entradas/salidas en la configuración del PLC o DCS.

Detectar estos problemas a tiempo evita costosos tiempos de inactividad durante el arranque de la planta.

Buenas Prácticas de la Industria

Para mantener la consistencia y seguridad, las verificaciones de circuitos deben seguir normas establecidas en la industria como ISA-5.4 (Diagramas de Lazos de Instrumentación) y ISA-62382 (Procedimientos para Verificación de Lazos). La documentación y trazabilidad son esenciales — cada acción debe ser registrada y verificada por personal autorizado.

Además, las herramientas digitales de puesta en marcha están ayudando a automatizar partes del proceso de verificación de circuitos, reduciendo errores manuales y mejorando la eficiencia.

Comentario de Expertos: La Transición hacia la Verificación Digital de Circuitos

En las fábricas modernas, redes digitales de campo y transmisores inteligentes han cambiado los métodos tradicionales de verificación de circuitos. En lugar de señales puramente analógicas de 4–20 mA, los sistemas actuales usan protocolos como HART, Profibus o Foundation Fieldbus .

Esta evolución permite la verificación automatizada de circuitos, donde herramientas de software pueden simular y monitorear remotamente el desempeño de la señal, ahorrando tiempo y mejorando la precisión. Sin embargo, la verificación manual sigue siendo importante para confirmar la integridad física de la instalación — un paso que las herramientas digitales no pueden reemplazar completamente.

Ejemplo de Aplicación Real

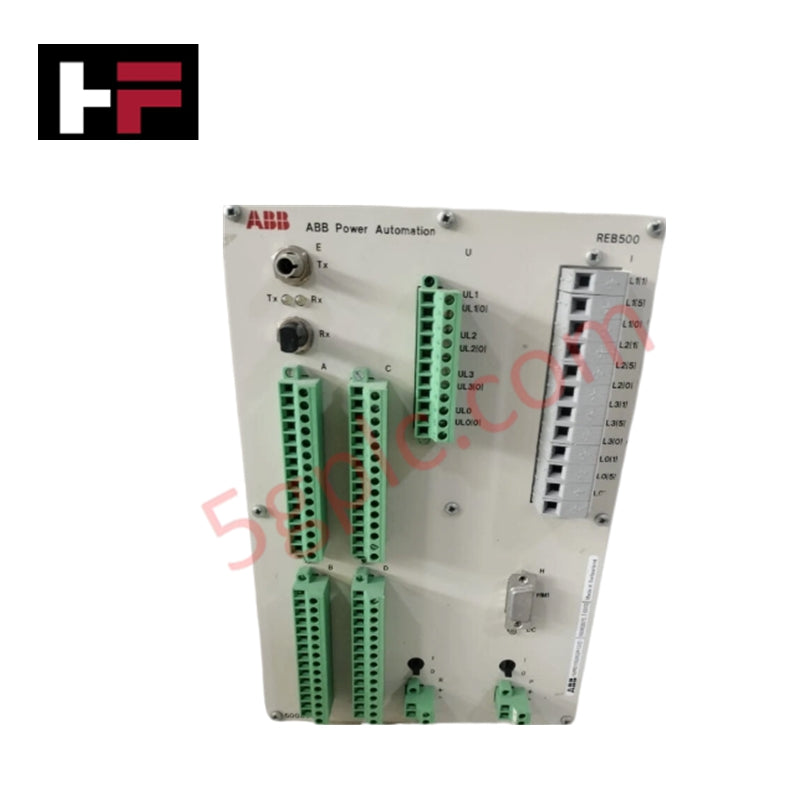

Durante un proyecto de modernización de una refinería, los ingenieros realizaron verificaciones de circuitos en 1,200 lazos de control conectados a un sistema DCS de ABB. Al agrupar los lazos geográficamente y usar comunicadores portátiles para transmisores habilitados con HART, redujeron el tiempo total de puesta en marcha en un 30%. La identificación temprana de errores de cableado y rangos mal configurados evitó posibles paradas durante el arranque.

Conclusión

La verificación de circuitos no es solo un paso procedimental — es un proceso de aseguramiento de calidad que valida la base de cada sistema de control industrial. Una verificación de circuitos bien ejecutada asegura una comunicación fluida entre los dispositivos de campo y los controladores, reduce riesgos en el arranque y mejora la seguridad operativa.

A medida que los sistemas de automatización continúan evolucionando, la integración de diagnósticos digitales y herramientas inteligentes de puesta en marcha hará que la verificación de circuitos sea más rápida y precisa — pero el principio fundamental sigue siendo el mismo: verificar cada señal, confirmar cada respuesta y documentar cada resultado.

- Publicado en:

- control loops

- DCS systems

- factory automation

- loop checking

- PLC commissioning