Evolusi Pengawal Logik Boleh Aturcara (PLC) dalam Automasi Perindustrian

- 〡

- 〡 oleh WUPAMBO

Memahami Peranan PLC dalam Sistem Kawalan Moden

Dalam automasi perindustrian, setiap sistem kawalan terdiri daripada tiga komponen penting: peranti input, pengawal, dan peranti output. Pengesan dan pemancar mengumpul data, pengawal mentafsir isyarat, dan penggerak melaksanakan tindakan fizikal.

Antara pengawal ini, Pengawal Logik Boleh Aturcara (PLC) menonjol kerana serbaguna dan boleh dipercayai. Berbeza dengan pengawal PID tujuan tunggal, PLC boleh diprogram untuk melaksanakan logik kawalan yang kompleks dalam pelbagai aplikasi perindustrian—daripada barisan pemasangan hingga sistem rawatan air sisa.

Asal Usul Teknologi PLC

PLC muncul pada akhir 1960-an sebagai alternatif elektronik kepada sistem relay elektromekanikal. Kawalan berasaskan relay tradisional memerlukan pendawaian yang meluas, yang menyukarkan pengubahsuaian dan penyelenggaraan. Sebaliknya, PLC memperkenalkan platform digital yang boleh diprogram semula, membolehkan jurutera mengemas kini logik sistem melalui perisian tanpa perlu mengubah pendawaian.

Peralihan ini menandakan titik perubahan dalam automasi kilang, mengurangkan masa henti dan membolehkan penyesuaian pantas kepada keperluan pengeluaran baru.

Dari Relay ke Kecerdasan Digital

PLC awal meniru fungsi logik relay tetapi menggantikan kontak mekanikal dengan input dan output digital. Matlamat utama mereka adalah untuk meningkatkan kebolehpercayaan sistem dan mengurangkan kehausan komponen.

Seiring masa, PLC berkembang menjadi komputer perindustrian padat yang mampu mengendalikan isyarat analog, kawalan PID, dan komunikasi data. Peralihan ini membolehkan integrasi lancar dengan sistem kawalan penyeliaan dan pemerolehan data (SCADA) dan Sistem Kawalan Teragih (DCS), meningkatkan keterlihatan dan penyelarasan dalam rangkaian perindustrian.

Logik Tangga: Menghubungkan Lama dan Baru

Salah satu sebab kejayaan berterusan PLC terletak pada bahasa pengaturcaraannya—Logik Tangga.

Direka untuk menyerupai lakaran elektrik, Logik Tangga membolehkan juruelektrik dan jurutera yang biasa dengan rajah relay mempelajari pengaturcaraan kawalan digital dengan cepat. Walaupun lebih terhad berbanding bahasa pengaturcaraan moden seperti Teks Berstruktur atau Rajah Blok Fungsi, Logik Tangga kekal digunakan secara meluas kerana jelas, mudah diakses, dan ringkas untuk diagnosis.

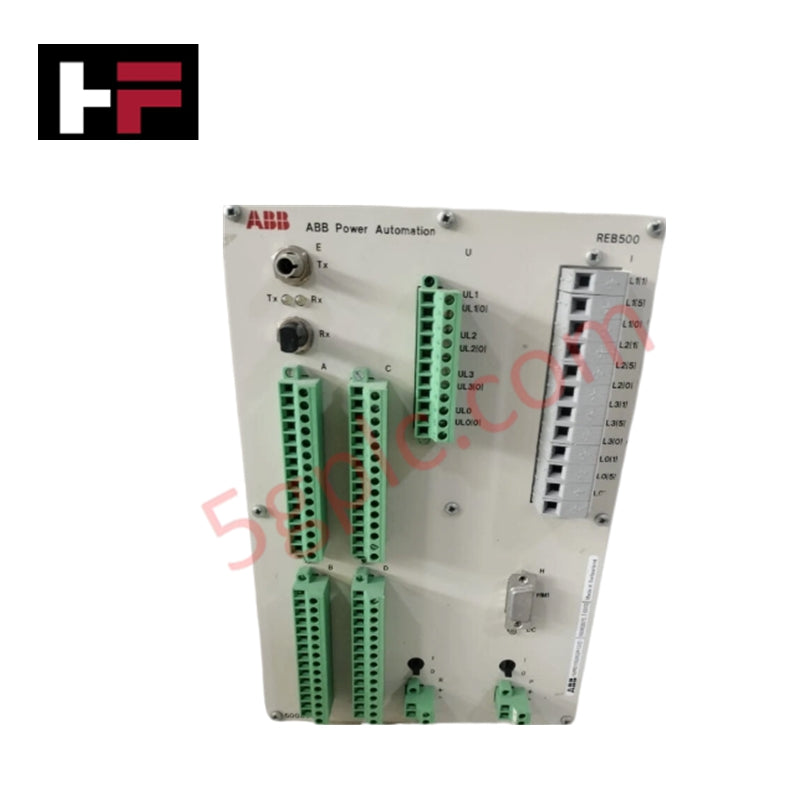

Komponen Teras dan Seni Bina PLC

Sistem PLC biasa merangkumi unit pemprosesan pusat (CPU), modul input/output (I/O), antara muka komunikasi, dan bekalan kuasa. Modul input menerima isyarat daripada peranti lapangan seperti suis, pengesan, dan pemancar, manakala modul output menghantar arahan kepada penggerak seperti relay, injap, dan pemacu.

CPU melaksanakan program kawalan yang disimpan dalam memori, sentiasa mengimbas input, memproses logik, dan mengemas kini output secara masa nyata. Kitaran deterministik ini memastikan prestasi sistem yang boleh diramal—satu keperluan penting dalam automasi perindustrian.

Reka Bentuk PLC Modular vs Monolitik

PLC hadir dalam dua konfigurasi utama: modular dan monolitik.

-

PLC Modular—seperti Siemens S7-300 atau Allen-Bradley ControlLogix—menggunakan kad individu untuk CPU, I/O, dan komunikasi. Ini membolehkan pengembangan sistem yang fleksibel dan penyelenggaraan yang lebih mudah. Jika satu modul rosak, ia boleh diganti tanpa menutup keseluruhan sistem.

-

PLC Monolitik, sebaliknya, menggabungkan semua fungsi dalam satu rumah. Walaupun menjimatkan kos dan padat, ia menawarkan kebolehsuaian terhad dan memerlukan penggantian penuh jika berlaku kerosakan perkakasan.

Aplikasi Perindustrian dan Kajian Kes

PLC adalah penting dalam kawalan proses, automasi pembuatan, penjanaan tenaga, dan sistem infrastruktur. Contohnya:

-

Di loji rawatan air sisa, PLC mengawal pam, pengesan aras, dan rak sampah yang digerakkan motor, memastikan pembuangan serpihan yang cekap dan kawalan aliran yang konsisten.

-

Di stesen pemampat gas asli, PLC memantau tekanan, suhu, dan getaran, memulakan urutan keselamatan automatik apabila anomali dikesan.

-

Dalam pengeluaran farmaseutikal, PLC mengekalkan ketulenan air dan kadar aliran yang tepat untuk mematuhi piawaian pembuatan yang ketat.

Evolusi Jenama PLC Terunggul

Perintis industri seperti Siemens, Rockwell Automation (Allen-Bradley), dan Mitsubishi Electric telah memacu inovasi berterusan dalam reka bentuk PLC.

Sistem warisan seperti Siemens 505 dan Allen-Bradley PLC-5 menetapkan penanda aras awal untuk kebolehpercayaan, manakala model baru seperti S7-1500 dan ControlLogix 5000 menggabungkan Ethernet/IP, Profinet, dan keupayaan diagnosis canggih.

PLC moden juga menyokong pengkomputeran tepi dan sambungan IIoT, menghubungkan automasi tradisional dengan inisiatif transformasi digital.

Kelebihan Automasi Berasaskan PLC

Kejayaan PLC dalam persekitaran perindustrian boleh dikaitkan dengan beberapa kelebihan utama:

-

Kebolehpercayaan tinggi dalam keadaan operasi yang keras (suhu, getaran, habuk).

-

Mudah diprogram dan diubah suai melalui alat perisian piawai.

-

Boleh dikembangkan untuk menampung mesin kecil dan loji proses besar.

-

Sambungan rangkaian, membolehkan pemantauan jauh dan integrasi data dengan sistem MES dan ERP.

Ciri-ciri ini menjadikan PLC tidak ternilai untuk kilang pintar dan inisiatif Industri 4.0 .

Pandangan Pakar: Masa Depan PLC dalam Automasi Perindustrian

Ketika industri mengguna pakai pendigitalan dan sistem siber-fizikal, peranan PLC terus berkembang.

PLC masa depan dijangka menggabungkan kawalan masa nyata dengan analitik berasaskan AI, membolehkan penyelenggaraan ramalan dan pengoptimuman proses adaptif. Selain itu, alat pengaturcaraan dan simulasi berasaskan awan memudahkan reka bentuk sistem, mengurangkan masa pelaksanaan, dan meningkatkan kerjasama antara jurutera.

Walaupun Sistem Kawalan Teragih (DCS) mungkin menguasai proses berterusan, PLC akan kekal sebagai tulang belakang pembuatan diskret dan persekitaran automasi hibrid untuk beberapa dekad akan datang.

Aplikasi Praktikal dan Senario Integrasi

Dalam landskap automasi hari ini, PLC digunakan dalam:

-

Barisan pemasangan automotif untuk penyelarasan gerakan robotik.

-

Tenaga dan utiliti untuk kawalan turbin dan stesen janakuasa.

-

Pembuatan makanan dan minuman untuk penyusunan kelompok dan pemantauan keselamatan.

-

Automasi bangunan untuk sistem pengudaraan, pemanasan, penghawa dingin (HVAC) dan pencahayaan.

Menggabungkan PLC dengan rangkaian perindustrian, antara muka manusia-mesin (HMI), dan penyimpan data sejarah mewujudkan ekosistem yang sepenuhnya bersambung, membolehkan pembuatan keputusan masa nyata dan penambahbaikan berterusan.

Intipati Utama

-

PLC merevolusikan automasi perindustrian dengan menggantikan sistem relay mekanikal dengan kawalan digital yang boleh diprogram semula.

-

Reka bentuk tahan lasak dan seni bina modular menyokong kebolehpercayaan dan kebolehsuaian jangka panjang.

-

PLC moden kini menggabungkan komunikasi, analitik, dan kawalan, membentuk asas sistem pembuatan pintar.

- Dihantar dalam:

- Allen-Bradley

- control systems

- DCS

- factory automation

- PLC

- programmable logic controller

- Siemens