Apa Itu Pemeriksaan Lingkaran dalam Otomasi Industri?

- 〡

- 〡 oleh WUPAMBO

Memahami Konsep Pemeriksaan Rangkaian

Pemeriksaan rangkaian adalah sebuah prosedur pra-pengoperasian yang digunakan dalam sistem otomasi industri untuk memeriksa jalur sinyal lengkap antara alat lapangan dan sistem kendali seperti PLC (Pengendali Logika Terprogram) atau DCS (Sistem Kendali Terdistribusi).

Secara sederhana, ini memastikan bahwa setiap sensor, pemancar, aktuator, dan elemen logika kendali bekerja bersama sesuai yang diharapkan — dari perangkat fisik di lapangan hingga antarmuka operator (HMI). Proses ini sangat penting sebelum pengoperasian pabrik, karena memvalidasi baik keutuhan sinyal maupun fungsi kendali.

Tujuan dan Pentingnya Pemeriksaan Rangkaian

Tujuan utama pemeriksaan rangkaian adalah memastikan bahwa semua rangkaian kendali terpasang, dikalibrasi, dan terintegrasi dengan benar. Dengan demikian, para insinyur dapat mendeteksi masalah seperti kesalahan pengkabelan, skala yang salah, gangguan komunikasi, atau parameter kendali yang salah konfigurasi sebelum sistem dioperasikan.

Pemeriksaan rangkaian yang berhasil menjamin bahwa:

-

Perangkat lapangan terpasang dan diberi daya dengan benar.

-

Sinyal masuk dan keluar sesuai dengan nilai proses sebenarnya.

-

Algoritma kendali di PLC atau DCS merespon dengan benar terhadap perubahan sinyal.

-

HMI menampilkan kondisi proses dan status alarm dengan akurat.

Dengan kata lain, pemeriksaan rangkaian menghubungkan maksud desain dengan operasi nyata, memastikan keselamatan dan kinerja pabrik.

Komponen Utama Rangkaian Kendali

Rangkaian kendali standar dalam otomasi pabrik terdiri dari:

-

Perangkat lapangan – sensor, pemancar, dan aktuator.

-

Penghantaran sinyal – melalui rangkaian arus 4–20 mA atau protokol komunikasi digital (misalnya Profibus, Modbus).

-

Pengendali – biasanya PLC atau DCS yang mengelola logika dan algoritma kendali.

-

HMI – menampilkan data proses, alarm, dan tren kepada operator.

Setiap elemen harus berfungsi selaras untuk kendali proses yang stabil. Oleh karena itu, selama pemeriksaan rangkaian, para insinyur menguji setiap komponen secara sistematis sepanjang rantai ini.

Prosedur Pemeriksaan Rangkaian Langkah demi Langkah

1. Mempersiapkan Dokumen Rangkaian

Sebelum pengujian, para insinyur mengumpulkan semua gambar rangkaian, nomor tag, lembar kalibrasi, dan diagram pengkabelan. Setiap rangkaian didokumentasikan dengan data penting seperti rentang, pengaturan nol dan jangkauan, batas alarm, dan jalur sinyal.

2. Mengelompokkan Rangkaian untuk Efisiensi

Rangkaian diatur berdasarkan sistem, lokasi, atau area proses. Pengelompokan berdasarkan lokasi memungkinkan teknisi bergerak secara logis melalui peralatan dengan waktu henti minimal.

3. Verifikasi Lapangan

Teknisi memeriksa setiap perangkat lapangan untuk pemasangan, kalibrasi, dan sambungan proses yang benar. Mereka memeriksa terminasi listrik, pentanahan, dan polaritas sinyal yang tepat.

4. Simulasi dan Pemantauan Sinyal

Dengan menggunakan alat kalibrasi atau komunikator genggam, teknisi mensimulasikan sinyal masuk (biasanya 4 mA, 12 mA, dan 20 mA). Insinyur ruang kendali mengamati sinyal yang sesuai pada antarmuka DCS atau PLC dan memeriksa aktivasi alarm, ketepatan skala, dan respons HMI.

5. Pengujian Fungsi Kendali

Saat menguji rangkaian kendali, sistem ditempatkan sementara dalam mode otomatis. Insinyur memeriksa bahwa keluaran kendali (misalnya posisi katup atau kecepatan motor) merespon secara proporsional terhadap variasi sinyal masuk.

6. Mencatat dan Melaporkan Hasil

Hasil didokumentasikan untuk setiap rangkaian, termasuk pembacaan, penyimpangan, dan masalah yang ditemukan. Rangkaian yang lulus pengujian ditandai “selesai.” Jika ditemukan ketidaksesuaian, dibuatlah laporan kekurangan atau “formulir pengembalian” untuk tindakan perbaikan.

Masalah Umum yang Ditemukan Saat Pemeriksaan Rangkaian

Pemeriksaan rangkaian sering mengungkap kesalahan pemasangan atau konfigurasi seperti:

-

Polaritas terbalik pada pengkabelan sinyal.

-

Skala rentang analog yang salah.

-

Kalibrasi pemancar yang cacat.

-

Sambungan terminal yang longgar.

-

Pemetaan I/O yang salah dalam konfigurasi PLC atau DCS.

Menemukan masalah ini sejak awal mencegah waktu henti yang mahal saat pengoperasian pabrik.

Praktik Terbaik Industri

Untuk menjaga konsistensi dan keselamatan, pemeriksaan rangkaian harus mengikuti standar industri yang sudah mapan seperti ISA-5.4 (Diagram Rangkaian Instrumentasi) dan ISA-62382 (Prosedur Pemeriksaan Rangkaian). Dokumentasi dan keterlacakan sangat penting — setiap tindakan harus dicatat dan diverifikasi oleh petugas yang berwenang.

Selain itu, alat pengoperasian digital kini membantu mengotomatisasi sebagian proses pemeriksaan rangkaian, mengurangi kesalahan manual dan meningkatkan efisiensi.

Komentar Ahli: Peralihan ke Pemeriksaan Rangkaian Digital

Di pabrik modern, jaringan lapangan digital dan pemancar pintar telah mengubah metode pemeriksaan rangkaian tradisional. Alih-alih sinyal analog 4–20 mA murni, sistem masa kini menggunakan protokol HART, Profibus, atau Foundation Fieldbus .

Perkembangan ini memungkinkan verifikasi rangkaian otomatis, di mana alat lunak dapat mensimulasikan dan memantau kinerja sinyal dari jarak jauh, menghemat waktu dan meningkatkan ketepatan. Namun, verifikasi manual tetap penting untuk memastikan keutuhan pemasangan fisik — langkah yang tidak dapat sepenuhnya digantikan oleh alat digital.

Contoh Penerapan di Dunia Nyata

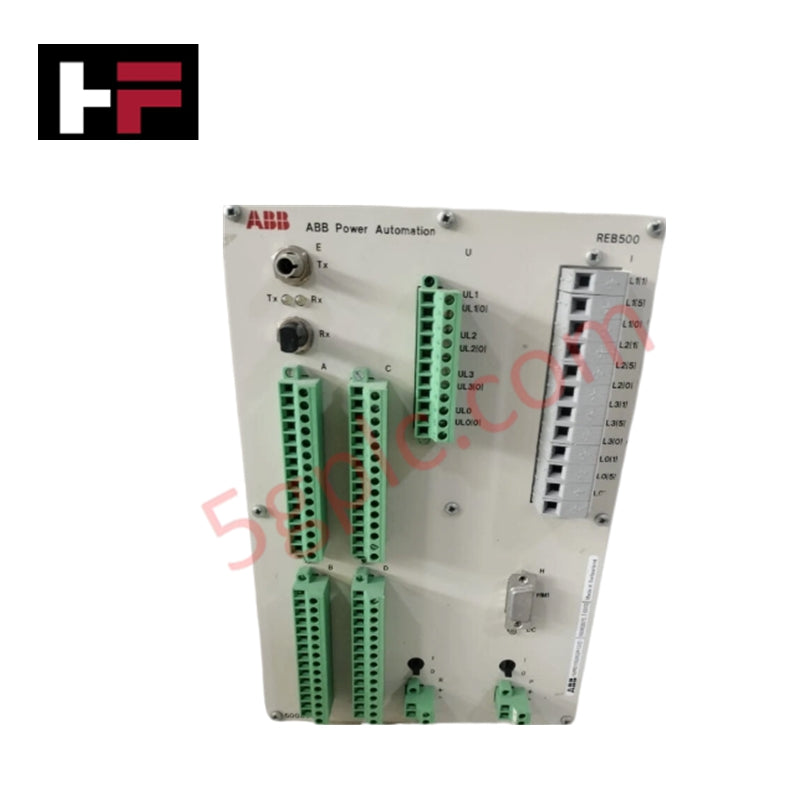

Dalam proyek modernisasi kilang, para insinyur melakukan pemeriksaan rangkaian pada 1.200 rangkaian kendali yang terhubung ke sistem DCS ABB. Dengan mengelompokkan rangkaian secara geografis dan menggunakan komunikator genggam untuk pemancar berfitur HART, mereka mengurangi waktu pengoperasian total sebesar 30%. Deteksi awal kesalahan pengkabelan dan rentang yang salah konfigurasi mencegah potensi penghentian saat pengoperasian.

Kesimpulan

Pemeriksaan rangkaian bukan sekadar langkah prosedural — ini adalah proses penjaminan mutu yang memvalidasi dasar dari setiap sistem kendali industri. Pemeriksaan rangkaian yang dilakukan dengan benar memastikan komunikasi lancar antara perangkat lapangan dan pengendali, mengurangi risiko saat pengoperasian, dan meningkatkan keselamatan operasional.

Seiring sistem otomasi terus berkembang, integrasi diagnostik digital dan alat pengoperasian pintar akan membuat pemeriksaan rangkaian lebih cepat dan tepat — namun prinsip dasarnya tetap sama: periksa setiap sinyal, pastikan setiap respons, dan catat setiap hasil.

- Diposting di:

- control loops

- DCS systems

- factory automation

- loop checking

- PLC commissioning