Apa Itu Antarmuka Mesin Manusia (HMI) dalam Otomasi Industri?

- 〡

- 〡 oleh WUPAMBO

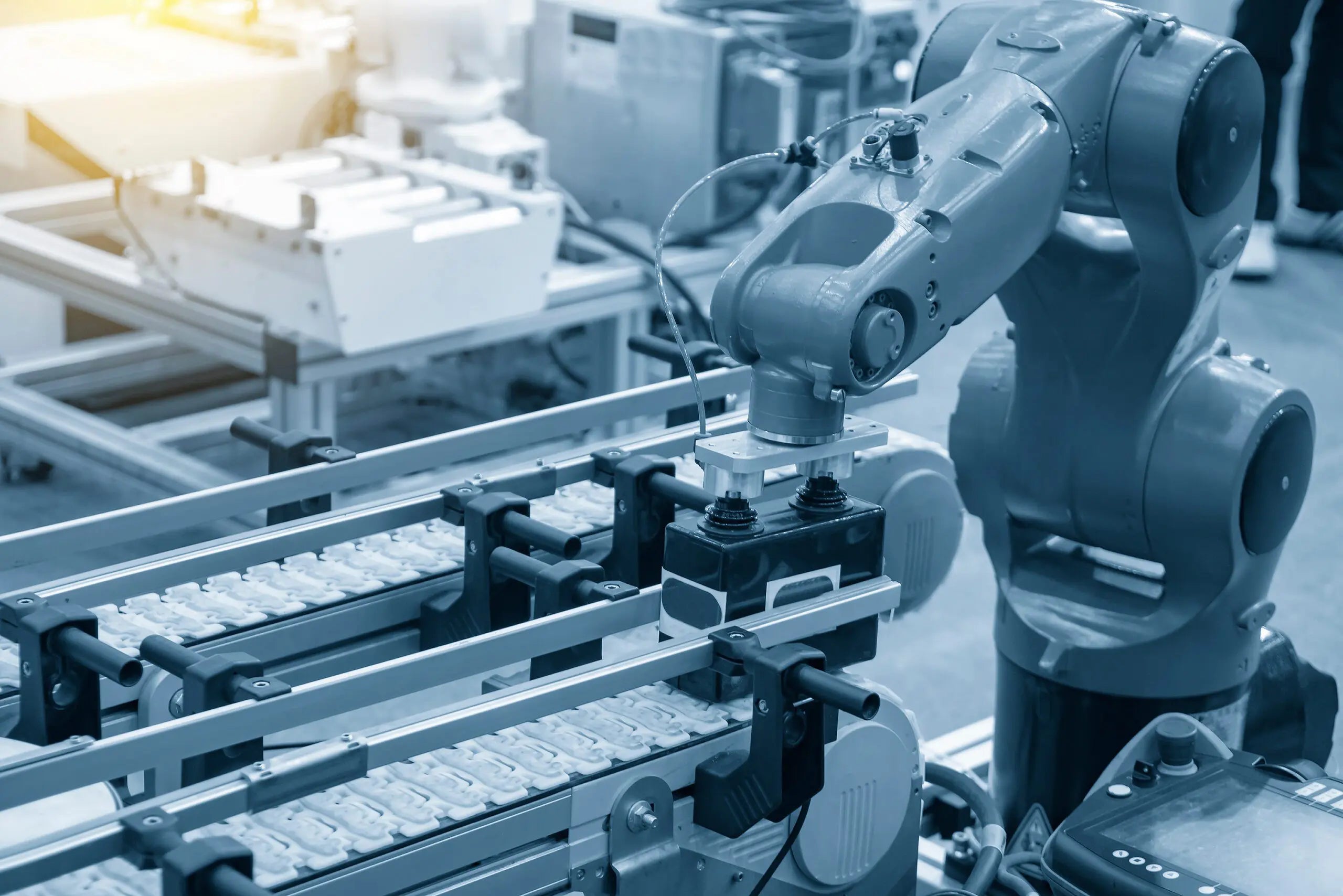

Dalam otomasi industri modern, operator harus berinteraksi dengan mulus dengan sistem kendali yang kompleks seperti PLCs, DCS, dan platform SCADA. Antarmuka Manusia-Mesin (HMI) berfungsi sebagai jembatan penting antara operator manusia dan proses otomatis, mengubah data kendali mentah menjadi informasi visual yang dapat ditindaklanjuti. Artikel ini menjelaskan cara kerja HMI, perannya dalam otomasi, dan praktik terbaik untuk penerapan yang efektif.

Memahami Peran HMI dalam Sistem Kendali

Pengendali Logika Terprogram (PLC) memproses sinyal diskrit dan analog, menjalankan algoritma kendali, dan mengeluarkan perintah ke perangkat lapangan. Namun, PLC tidak memiliki antarmuka bawaan untuk menampilkan data proses waktu nyata kepada pengguna manusia. Oleh karena itu, HMI berfungsi sebagai gerbang visual yang memungkinkan operator memantau, menganalisis, dan mengendalikan operasi mesin dengan aman tanpa harus langsung mengakses lingkungan pemrograman PLC.

Jenis-jenis HMI: Dari Komputer hingga Panel Industri

HMI hadir dalam dua bentuk utama:

-

HMI Berbasis Komputer – Komputer serbaguna yang menjalankan perangkat lunak grafis khusus (misalnya, Wonderware, Ignition, atau Rockwell FactoryTalk View) yang terhubung ke PLC melalui Ethernet atau jaringan industri lainnya.

-

HMI Terpasang pada Panel – Perangkat khusus yang kokoh dan dirancang untuk lingkungan keras. Unit ini sering dilengkapi dengan layar sentuh, pelindung berperingkat IP, dan bentuk yang ringkas cocok untuk panel pabrik.

Meski keduanya memiliki tujuan yang sama, HMI terpasang pada panel dirancang untuk operasi industri yang terus-menerus, menawarkan keandalan dan ketahanan terhadap getaran, debu, dan suhu ekstrem.

Cara HMI Berkomunikasi dengan PLC

HMI berkomunikasi dengan PLC melalui jaringan digital menggunakan protokol komunikasi industri seperti Modbus, EtherNet/IP, atau PROFINET. Teknisi memprogram HMI untuk membaca dan menulis variabel tertentu—disebut tag—yang sesuai dengan titik data dalam memori PLC. Setiap objek grafis pada HMI (misalnya, tombol, pengukur, atau indikator) terhubung ke satu atau lebih tag yang menentukan bagaimana objek tersebut berinteraksi dengan proses.

Misalnya, menekan tombol “Mulai” virtual pada layar HMI mungkin menulis angka “1” ke alamat memori PLC tertentu, yang memicu motor untuk mulai beroperasi.

Pentingnya Pengelolaan Tag

Basis data tag adalah dasar dari desain HMI. Setiap tag dipetakan ke variabel PLC dan diberi atribut seperti hanya baca atau baca/tulis akses. Untuk mencegah konflik, data masukan—seperti sinyal dari tombol fisik atau sensor—harus selalu bersifat hanya baca. Mengizinkan HMI menimpa titik-titik ini dapat menyebabkan perilaku yang tidak terduga dalam logika kendali.

Praktik pemrograman yang umum adalah memastikan bahwa hanya satu perangkat yang menulis ke lokasi memori tertentu, baik itu PLC atau HMI.

Merancang Layar HMI yang Efektif

HMI yang dirancang dengan baik mencerminkan proses dunia nyata dengan jelas dan efisien. Operator harus dapat memahami kondisi proses dan alarm dengan sekilas pandang. Saat mengembangkan HMI:

-

Gunakan konvensi penamaan yang konsisten untuk tag (misalnya, “Reaktor_Suhu_Tinggi” atau “Pompa1_Mulai”).

-

Kelompokkan peralatan terkait secara logis, seperti semua tag “Reaktor” atau “Penukar”.

-

Gunakan warna yang jelas, tata letak yang intuitif, dan simbol standar untuk mengurangi kesalahan operator.

Penamaan tag yang konsisten juga meningkatkan kemampuan pengembangan proyek dan mempermudah pemecahan masalah dalam sistem kendali besar.

Kemampuan Lanjutan HMI Modern

HMI modern melampaui visualisasi dasar. Kini mereka mengintegrasikan fitur kuat seperti:

-

Pencatatan dan tren data – Merekam dan menampilkan variabel proses dari waktu ke waktu.

-

Pengelolaan alarm – Memberi tahu operator tentang kondisi abnormal dengan tingkat prioritas yang jelas.

-

Kendali resep – Mempermudah perubahan produksi melalui set parameter.

-

Akses server web – Memungkinkan pemantauan jarak jauh melalui sambungan jaringan yang aman.

-

Kendali terintegrasi – Beberapa HMI menyertakan fungsi PLC bawaan untuk solusi kendali yang ringkas.

Akibatnya, HMI semakin berperan sebagai pusat operasional dan analisis di pabrik pintar dan lingkungan Industri 4.0 .

Praktik Terbaik untuk Penerapan HMI

Untuk memastikan operasi yang andal dan menjaga integritas sistem:

-

Pisahkan izin baca dan tulis dengan cermat.

-

Tentukan semua nama tag dan struktur data sebelum desain grafis dimulai.

-

Cadangkan konfigurasi HMI dan basis data tag secara rutin.

-

Validasi jalur komunikasi antara HMI dan PLC melalui pengujian simulasi.

-

Latih operator untuk memahami alarm dan tren dengan efektif.

HMI yang diterapkan dengan baik dapat secara signifikan mengurangi waktu henti dan meningkatkan efisiensi pabrik dengan menyediakan wawasan yang dapat ditindaklanjuti.

Wawasan Industri: Masa Depan Sistem HMI

Generasi berikutnya dari HMI akan memanfaatkan komputasi tepi, analisis berbasis kecerdasan buatan, dan integrasi awan untuk memberikan wawasan prediktif. Penyedia seperti Siemens, Rockwell Automation, dan Schneider Electric mengintegrasikan HMI dengan platform data terpusat, memungkinkan pengambilan keputusan waktu nyata di seluruh sistem yang tersebar.

Selain itu, HMI bergerak dan antarmuka berbasis AR sedang berkembang, memberikan teknisi kemampuan pengawasan dan kendali jarak jauh atas aset pabrik.

Contoh Aplikasi: Kendali Pemurnian Oksigen

Perhatikan sistem pemurnian oksigen Vacuum Swing Adsorption (VSA) . Di sini, HMI menampilkan pembacaan tekanan langsung, status katup, dan tingkat konsentrasi oksigen, memungkinkan operator menyesuaikan parameter proses secara instan. PLC yang mendasari mengatur waktu katup dan urutan kompresor, sementara HMI berfungsi sebagai jendela operator ke kinerja sistem—meningkatkan keselamatan dan efisiensi.

Kesimpulan: HMI sebagai Pilar Otomasi Industri

Dalam otomasi industri, Antarmuka Manusia-Mesin mengubah logika kendali yang kompleks menjadi bentuk visual yang intuitif. Ini memberdayakan operator untuk berinteraksi dengan percaya diri dengan PLCs, DCS, dan sistem kendali lainnya, memastikan bahwa keputusan berbasis data diterjemahkan menjadi hasil proses yang andal. Dengan menggabungkan visualisasi, komunikasi, dan kendali dalam satu platform, HMI terus menjadi elemen penting dari ekosistem industri yang terhubung.

- Diposting di:

- control systems

- DCS

- factory automation

- HMI

- Human Machine Interface

- PLC

- process control

- SCADA