Qu'est-ce qu'une Interface Homme-Machine (IHM) en automatisation industrielle ?

- 〡

- 〡 par WUPAMBO

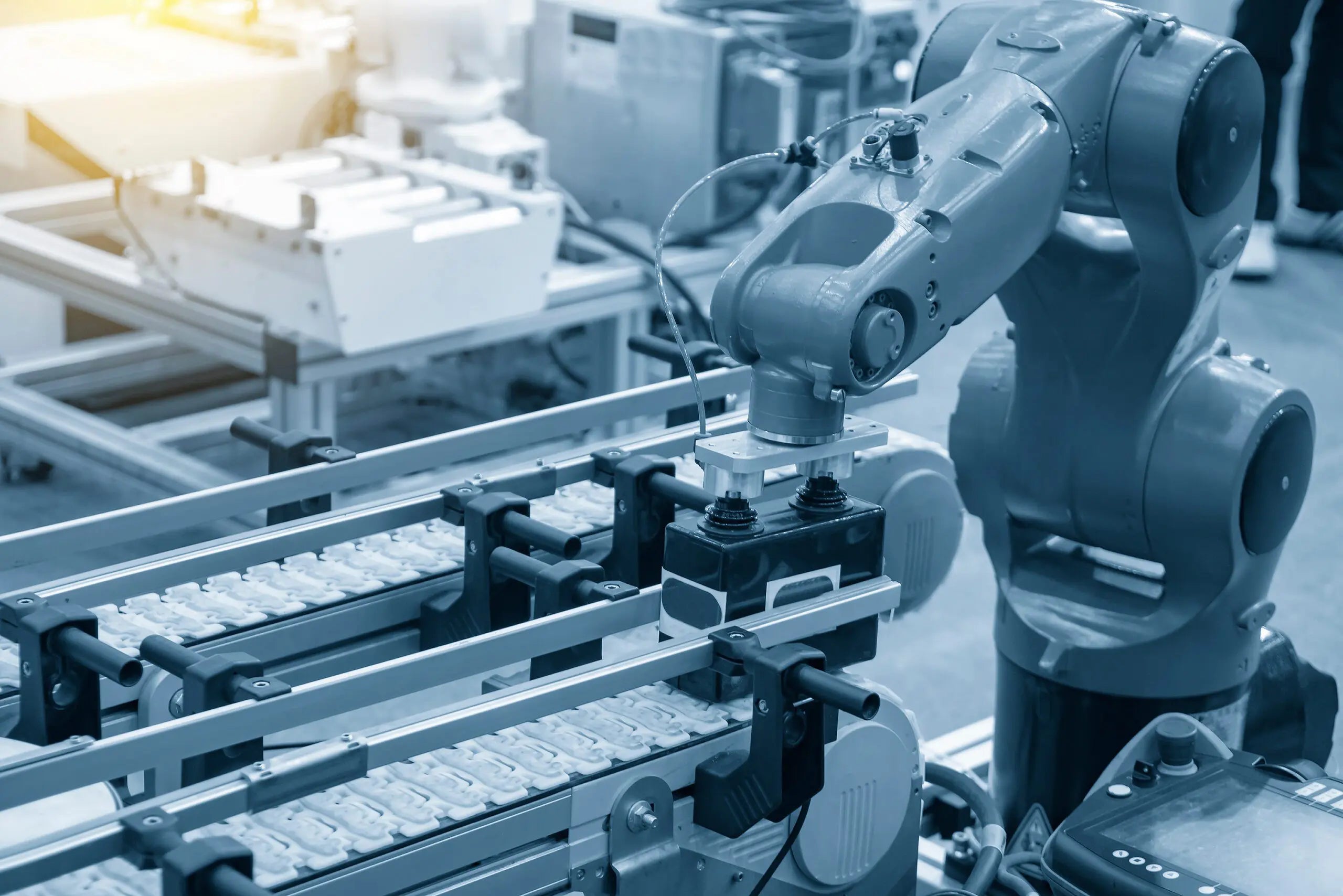

Dans l'automatisation industrielle moderne, les opérateurs doivent interagir sans heurts avec des systèmes de commande complexes tels que les automates programmables industriels (API), les systèmes de commande distribuée (SCD) et les plateformes SCADA. L’interface homme-machine (IHM) sert de pont essentiel entre les opérateurs humains et les processus automatisés, transformant les données brutes de commande en informations visuelles exploitables. Cet article explique le fonctionnement des IHM, leur rôle dans l’automatisation et les bonnes pratiques pour une mise en œuvre efficace.

Comprendre le rôle de l’IHM dans les systèmes de commande

Un automate programmable industriel (API) traite des signaux discrets et analogiques, exécute des algorithmes de commande et envoie des ordres aux équipements de terrain. Cependant, il ne dispose pas d’une interface native pour afficher les données de processus en temps réel aux utilisateurs humains. Ainsi, une IHM agit comme une passerelle visuelle permettant aux opérateurs de surveiller, analyser et contrôler les opérations des machines en toute sécurité, sans accéder directement à l’environnement de programmation de l’API.

Types d’IHM : des ordinateurs aux panneaux industriels

Les IHM se présentent sous deux formes principales :

-

IHM sur ordinateur – Ordinateurs polyvalents exécutant des logiciels graphiques spécialisés (par exemple, Wonderware, Ignition ou Rockwell FactoryTalk View) qui se connectent aux API via Ethernet ou d’autres réseaux industriels.

-

IHM encastrées dans des panneaux – Appareils robustes et dédiés conçus pour des environnements difficiles. Ces unités disposent souvent d’écrans tactiles, de coffrets étanches et de formats compacts adaptés aux panneaux d’usine.

Bien que les deux remplissent la même fonction, les IHM encastrées sont conçues pour un fonctionnement industriel continu, offrant fiabilité et résistance aux vibrations, à la poussière et aux variations de température.

Comment les IHM communiquent avec les API

Les IHM communiquent avec les API via des réseaux numériques utilisant des protocoles de communication industriels tels que Modbus, EtherNet/IP ou PROFINET. Les techniciens programment les IHM pour lire et écrire des variables spécifiques — appelées étiquettes — qui correspondent à des points de données dans la mémoire de l’API. Chaque objet graphique sur l’IHM (par exemple, un bouton, un indicateur ou un cadran) est lié à une ou plusieurs étiquettes qui définissent son interaction avec le processus.

Par exemple, appuyer sur un bouton virtuel « Démarrer » sur l’écran de l’IHM peut écrire un « 1 » à une adresse mémoire spécifique de l’API, déclenchant ainsi le démarrage d’un moteur.

L’importance de la gestion des étiquettes

Les bases de données d’étiquettes sont la pierre angulaire de la conception des IHM. Chaque étiquette est associée à une variable de l’API et se voit attribuer des attributs tels que lecture seule ou lecture/écriture. Pour éviter les conflits, les données d’entrée — comme les signaux provenant de boutons-poussoirs physiques ou de capteurs — doivent toujours rester en lecture seule. Permettre à l’IHM de modifier ces points peut entraîner un comportement imprévisible dans la logique de commande.

Une bonne pratique courante en programmation est de s’assurer qu’un seul appareil écrit à une adresse mémoire donnée, que ce soit l’API ou l’IHM.

Concevoir des écrans IHM efficaces

Une IHM bien conçue reflète clairement et efficacement les processus réels. Les opérateurs doivent pouvoir interpréter les conditions de processus et les alarmes d’un seul coup d’œil. Lors du développement des IHM :

-

Maintenez des conventions de nommage cohérentes pour les étiquettes (par exemple, « Température_Réacteur_Haute » ou « Pompe1_Démarrer »).

-

Regroupez logiquement les équipements liés, comme toutes les étiquettes « Réacteur » ou « Échangeur ».

-

Utilisez des couleurs claires, des mises en page intuitives et des symboles standardisés pour réduire les erreurs des opérateurs.

Un nommage cohérent des étiquettes améliore également la montée en charge des projets et simplifie le dépannage dans les grands systèmes de commande.

Fonctions avancées des IHM modernes

Les IHM modernes vont au-delà de la simple visualisation. Elles intègrent désormais des fonctions puissantes telles que :

-

Enregistrement et suivi des données – Enregistrer et visualiser les variables de processus au fil du temps.

-

Gestion des alarmes – Avertir les opérateurs des conditions anormales avec des niveaux de priorité clairs.

-

Contrôle des recettes – Simplifier les changements de production grâce à des ensembles de paramètres.

-

Accès via serveur web – Permettre la surveillance à distance par des connexions réseau sécurisées.

-

Commande intégrée – Certaines IHM incluent des fonctions d’API intégrées pour des solutions de commande compactes.

Par conséquent, les IHM servent de plus en plus de centre opérationnel et analytique dans les usines intelligentes et les environnements de la quatrième révolution industrielle.

Bonnes pratiques pour la mise en œuvre des IHM

Pour garantir un fonctionnement fiable et maintenir l’intégrité du système :

-

Séparez soigneusement les droits de lecture et d’écriture.

-

Définissez tous les noms d’étiquettes et structures de données avant de commencer la conception graphique.

-

Effectuez régulièrement des sauvegardes des configurations IHM et des bases de données d’étiquettes.

-

Validez les chemins de communication entre l’IHM et l’API par des tests de simulation.

-

Formez les opérateurs à interpréter efficacement les alarmes et les tendances.

Une IHM bien mise en œuvre peut réduire considérablement les arrêts et améliorer l’efficacité de l’usine en fournissant des informations exploitables.

Perspectives industrielles : l’avenir des systèmes IHM

La prochaine génération d’IHM exploitera le traitement en périphérie, les analyses pilotées par l’intelligence artificielle et l’intégration au nuage pour fournir des informations prédictives. Des fournisseurs comme Siemens, Rockwell Automation et Schneider Electric intègrent les IHM à des plateformes de données centralisées, permettant une prise de décision en temps réel sur des systèmes répartis.

De plus, les IHM mobiles et les interfaces en réalité augmentée émergent, offrant aux techniciens une visibilité et un contrôle à distance des équipements d’usine.

Exemple d’application : contrôle de purification d’oxygène

Considérons un système de purification d’oxygène par adsorption à oscillation sous vide (AOV). Ici, l’IHM affiche les mesures de pression en temps réel, les états des vannes et les niveaux de concentration d’oxygène, permettant aux opérateurs d’ajuster instantanément les paramètres du processus. L’API sous-jacent gère le minutage des vannes et les séquences du compresseur, tandis que l’IHM sert de fenêtre pour l’opérateur sur la performance du système — améliorant à la fois la sécurité et l’efficacité.

Conclusion : l’IHM, pierre angulaire de l’automatisation industrielle

Dans l’automatisation industrielle, l’interface homme-machine transforme une logique de commande complexe en une forme visuelle intuitive. Elle permet aux opérateurs d’interagir en toute confiance avec les API, les SCD et autres systèmes de commande, assurant que les décisions basées sur les données se traduisent par des résultats de processus fiables. En combinant visualisation, communication et commande sur une même plateforme, l’IHM demeure un élément vital de l’écosystème industriel connecté.

- Publié dans:

- control systems

- DCS

- factory automation

- HMI

- Human Machine Interface

- PLC

- process control

- SCADA