Points de consigne et alarmes dans les systèmes de commande : principes, précision et bonnes pratiques

- 〡

- 〡 par WUPAMBO

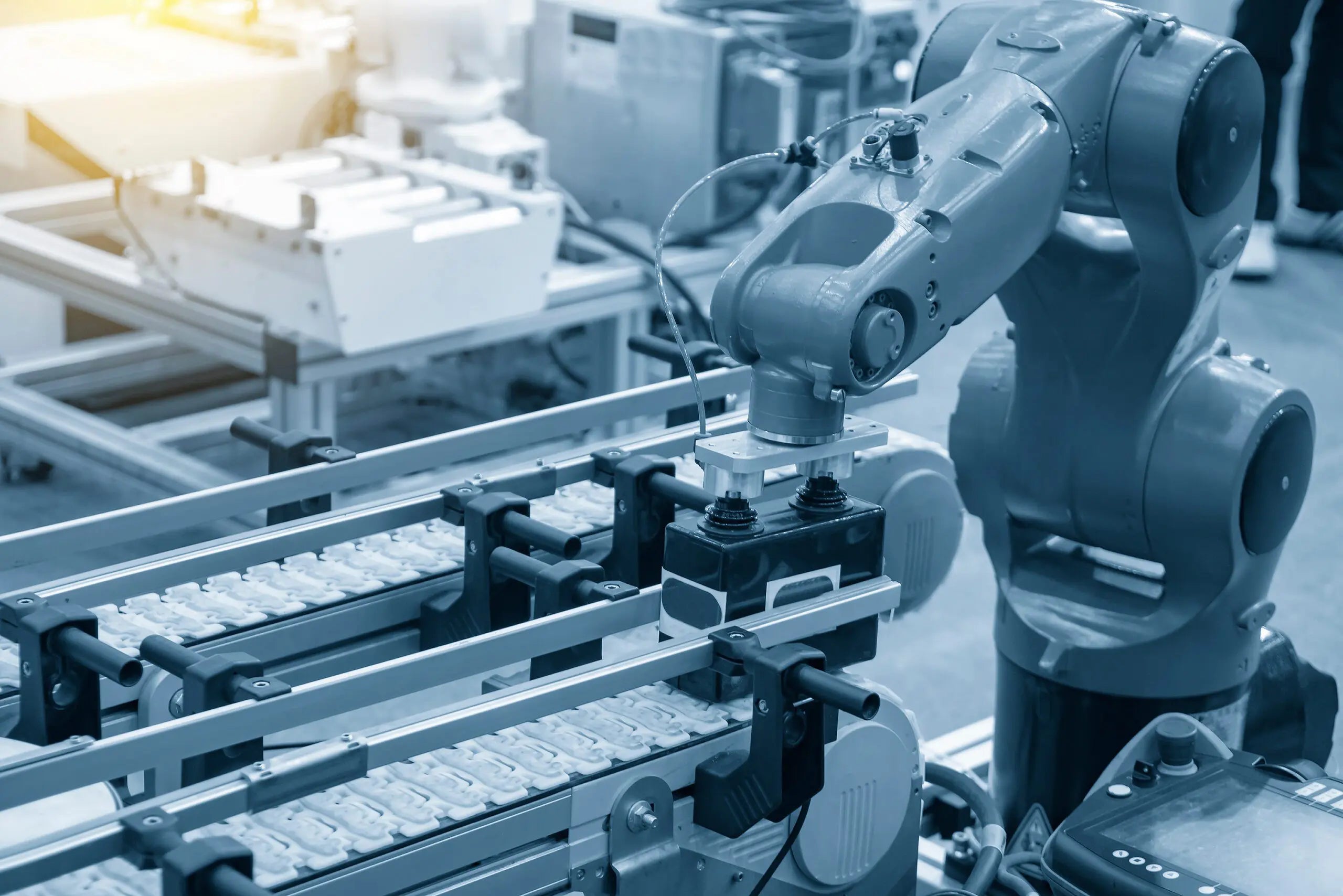

Dans les systèmes d’automatisation industrielle et de contrôle des procédés, les consignes et les alarmes jouent un rôle crucial dans le maintien de la sécurité et de l’efficacité opérationnelles. Ces paramètres définissent le moment où les instruments déclenchent des actions correctives ou des avertissements pour prévenir les écarts de procédé. Comprendre comment configurer les consignes avec une précision et une marge appropriées est essentiel pour assurer la fiabilité des performances du système de contrôle.

Comprendre les consignes et les alarmes dans le contrôle industriel

Les consignes définissent les valeurs spécifiques auxquelles un instrument ou un système de contrôle initie une réponse — comme activer un arrêt, déclencher une alarme ou empêcher un fonctionnement dangereux. Dans les systèmes de contrôle basés sur API et SDC, les consignes sont appliquées aux variables clés du procédé telles que la pression, la température, le débit et le niveau.

Par exemple, les transmetteurs de pression sur une conduite principale de vapeur surveillent l’intégrité du système. Si la pression descend en dessous d’une consigne définie, le système de contrôle initie automatiquement des actions correctives, telles que la fermeture de vannes ou l’activation de dispositifs de sécurité. Une configuration adéquate garantit à la fois la protection des équipements et la sécurité du personnel.

Importance de la marge et de la précision des consignes

La marge entre une consigne et une limite de spécification technique est essentielle. Cette marge prend en compte les imprécisions des instruments, la dérive des capteurs, les vibrations et les facteurs environnementaux. Lorsque les marges sont trop faibles — ou lorsque les consignes atteignent la limite maximale autorisée — il n’y a aucune tolérance pour les erreurs de mesure, ce qui augmente le risque de fonctionnement dangereux.

De plus, un étalonnage incorrect ou une conception défaillante peuvent entraîner une dérive du paramètre mesuré au-delà des limites de sécurité. Assurer des marges de consigne suffisantes évite les déclenchements intempestifs et garantit une performance constante dans des conditions variables de l’usine.

Point de vue de l’auteur : De nombreux incidents de procédé ne proviennent pas d’équipements défectueux, mais de consignes mal configurées qui ne tiennent pas compte de marges de sécurité suffisantes.

Causes courantes de dérive et d’imprécision des consignes

La dérive des consignes résulte souvent des limites de conception des instruments, de l’usure mécanique ou de méthodes d’étalonnage inadéquates. Avec le temps, les changements dans la relation entrée-sortie des capteurs provoquent un décalage des mesures. Si les intervalles d’étalonnage sont trop longs, la dérive accumulée peut rendre la consigne inefficace.

Les conditions environnementales jouent également un rôle majeur. Les fluctuations de température, l’humidité et les vibrations peuvent altérer la précision des capteurs. L’utilisation d’instruments industriels de qualité avec une stabilité à long terme—provenant de fabricants tels que Siemens, Yokogawa ou Honeywell—contribue à minimiser les effets de dérive.

Définitions clés dans l’étalonnage des systèmes de contrôle

Pour bien comprendre la configuration des consignes, il est important de connaître ces termes associés :

-

Précision de l’instrument : Degré auquel la valeur mesurée correspond à la valeur réelle du procédé.

-

Dérive : Changement progressif de la sortie d’un instrument au fil du temps sous une entrée constante.

-

Marge : La réserve entre les conditions de fonctionnement et les conditions limites.

-

Plage : L’étendue mesurable entre les valeurs minimales et maximales du procédé.

-

Limite de sécurité : Condition limite requise pour éviter les dommages ou un fonctionnement dangereux.

-

Échelle : Différence numérique entre les limites supérieure et inférieure de mesure.

-

Limite de spécification technique : Contrainte réglementaire ou de conception définissant la limite de fonctionnement sûre.

Concevoir des consignes sûres et fiables

Les consignes dans les systèmes critiques pour la sécurité — tels que ceux protégeant les récipients sous pression, les turbines ou les réacteurs — doivent inclure des marges pour l’incertitude de mesure et la dérive d’étalonnage. Les ingénieurs de contrôle doivent calculer les consignes en fonction de :

-

La précision et la répétabilité des instruments

-

Les conditions environnementales prévues

-

L’intervalle de temps entre les étalonnages

-

Les vibrations du système et la stabilité du procédé

Toutes les consignes doivent se situer dans la partie utilisable de la plage de l’instrument pour garantir des mesures fiables. Les instruments doivent être étalonnés spécifiquement à la valeur de consigne pour assurer la précision dans les conditions réelles de fonctionnement.

Choisir la plage d’instrument appropriée

Lors de la conception d’un système de contrôle, choisissez une plage d’instrument qui couvre confortablement les conditions prévues du procédé. Évitez d’utiliser des plages qui placent la consigne près de l’extrémité supérieure ou inférieure de l’échelle, car la saturation ou la non-linéarité peuvent fausser les mesures et réduire la précision du contrôle.

Point de vue de l’auteur : Une plage bien choisie améliore non seulement la précision, mais prolonge aussi la durée de vie de l’instrument en évitant les surcharges ou les cycles excessifs.

Maintenir la précision et l’intégrité mécanique

Les instruments exposés à des environnements industriels sévères — tels que fortes vibrations, cycles de pression ou températures extrêmes — doivent résister au recuit, au soulagement de contraintes ou au durcissement. S’ils ne sont pas conçus correctement, ces effets physiques peuvent provoquer des déformations mécaniques et compromettre la précision.

Les fabricants vérifient généralement ces conditions par validation de conception et essais environnementaux, garantissant une fiabilité à long terme pour les applications industrielles.

Sécuriser les réglages des consignes

Le mécanisme de réglage de la consigne de chaque instrument doit comporter un dispositif de verrouillage mécanique ou administratif. Cela empêche les modifications involontaires dues aux vibrations ou aux erreurs humaines. Un système de réglage sécurisé favorise également la traçabilité, car toute modification doit être documentée selon les protocoles de gestion de la qualité.

Dans les instruments numériques modernes, la sécurité logicielle — telle que la protection par mot de passe ou les pistes d’audit électroniques — a remplacé les verrous physiques. Cette approche est conforme aux bonnes pratiques en cybersécurité industrielle et aux exigences réglementaires.

Documentation et vérification des valeurs de consigne

Chaque choix de consigne doit être documenté, y compris les hypothèses de marge, le taux de dérive attendu et les intervalles d’étalonnage. Ces documents font partie de l’ analyse du système de sécurité et garantissent la conformité aux normes réglementaires telles que IEC 61511 et ISO 13849.

Une documentation cohérente permet également aux équipes de maintenance de suivre les tendances de performance et d’identifier les premiers signes de dégradation des capteurs.

Scénarios d’application en automatisation industrielle

Cas 1 : Système de protection de la pression de vapeur

Un transmetteur de pression détecte une chute en dessous de 90 % de la pression nominale. L’API active une séquence d’arrêt pour isoler la conduite principale de vapeur, évitant ainsi des dommages aux équipements.

Cas 2 : Contrôle de la température du réacteur

Les consignes de température sont configurées avec une marge de ±2 °C pour tenir compte de la dérive des thermocouples. L’étalonnage automatique assure un contrôle thermique précis lors de longues campagnes de production.

Cas 3 : Alarme de surcharge du moteur de pompe

Le SDC surveille le courant du moteur par rapport à une limite prédéfinie. Lorsque le courant dépasse la consigne pendant plus de 3 secondes, le système déclenche une alarme et réduit la vitesse du moteur.

Conclusion

La configuration précise des consignes et la gestion des alarmes sont fondamentales pour un fonctionnement sûr et efficace des systèmes de contrôle. Les ingénieurs doivent prendre en compte la précision des instruments, les influences environnementales et les taux de dérive pour établir des consignes fiables. Un étalonnage régulier, une documentation rigoureuse et une vérification de la conception assurent la conformité et préviennent les arrêts imprévus.

Une gestion disciplinée des consignes améliore la sécurité de l’usine, la longévité des équipements et la constance opérationnelle dans les systèmes modernes d’automatisation industrielle.