Maximiser l'efficacité industrielle avec des automates programmables avancés (API)

- 〡

- 〡 par WUPAMBO

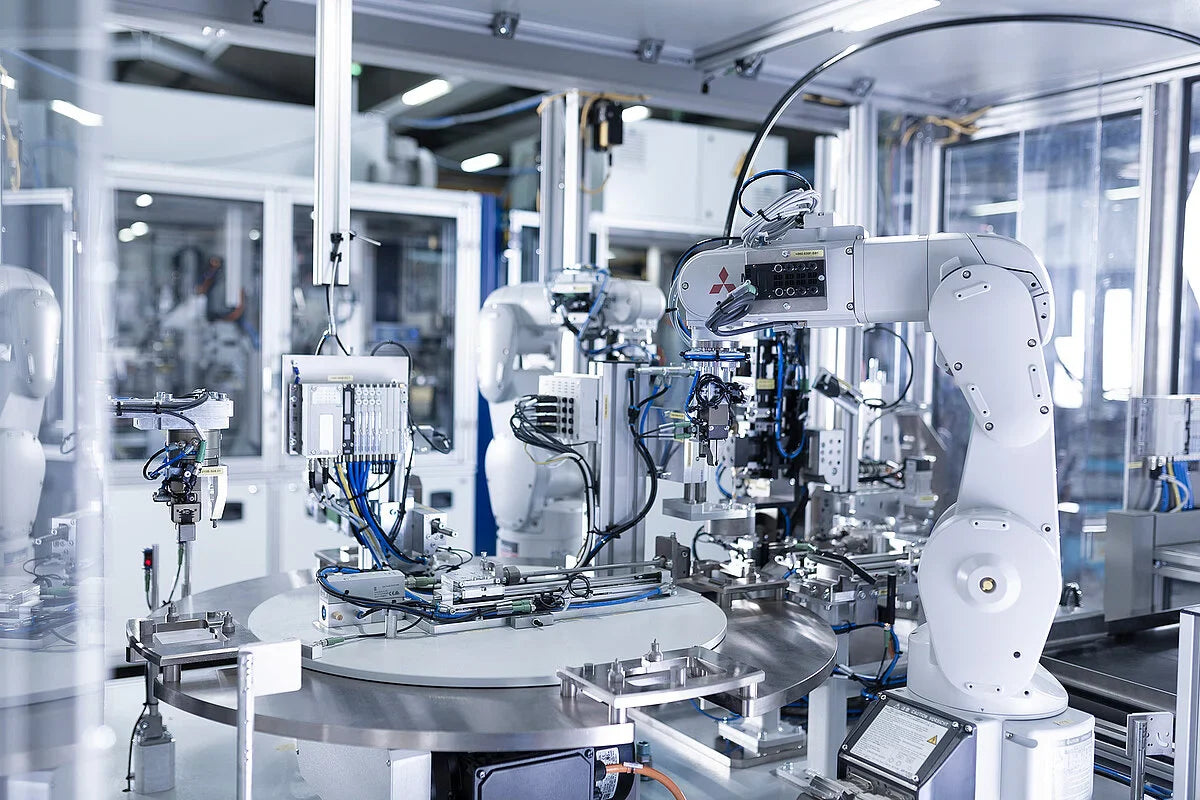

Les automates programmables industriels (API) servent de cerveau fondamental à l'automatisation moderne des usines. Ces ordinateurs industriels robustes gèrent des processus complexes avec précision et rapidité. Dans le paysage manufacturier actuel axé sur les données, choisir le bon contrôleur est essentiel pour maintenir un avantage concurrentiel.

Le rôle du matériel robuste dans l'automatisation industrielle

Les API modernes doivent fonctionner dans des environnements difficiles où les ordinateurs standards échoueraient. Ces contrôleurs disposent de boîtiers compacts et durables qui résistent à la chaleur, aux vibrations et aux interférences électriques. Par conséquent, ils garantissent une disponibilité continue pour les infrastructures critiques. La fiabilité est le facteur le plus important lors de l'intégration d'un nouveau contrôleur dans un système existant.

Simplification de la connectivité grâce à l'intégration PROFINET

Une communication fluide reste une pierre angulaire des systèmes de contrôle efficaces. La plupart des API haute performance utilisent désormais la capacité PROFINET pour faciliter l'échange de données à haute vitesse. Cette norme Ethernet industrielle permet des diagnostics en temps réel et la synchronisation du matériel. De plus, elle simplifie l'intégration des capteurs et des actionneurs sur le plancher de l'usine.

Adapter les solutions des micro-applications aux architectures complexes

La scalabilité permet aux fabricants de croître sans remplacer toute leur infrastructure. Les petites opérations commencent souvent avec des microcontrôleurs pour gérer des tâches simples et répétitives. Cependant, les grandes entreprises nécessitent des architectures modulaires pour gérer des milliers de points d'E/S. Une gamme d'API polyvalente garantit que votre système de contrôle évolue avec vos besoins de production.

Prioriser le contrôle de sécurité dans la fabrication moderne

La sécurité n'est plus une réflexion après coup dans les déploiements industriels. Les API de sécurité dédiés surveillent les paramètres critiques pour prévenir les dommages aux équipements et les blessures du personnel. Ces systèmes répondent souvent à des normes internationales strictes telles que SIL 3 ou PLe. Intégrer la sécurité et la logique sur une seule plateforme réduit la complexité du câblage et diminue le coût total de possession.

Analyse d'expert : la transition vers les API compatibles Edge

De mon point de vue, l'industrie dépasse l'exécution simple de la logique. Nous observons une tendance significative où les API agissent comme des dispositifs "Edge". Ils ne se contentent pas de contrôler les moteurs ; ils collectent et prétraitent les données pour l'analyse dans le cloud. Je crois que les ingénieurs qui privilégient les contrôleurs avec cybersécurité intégrée et support MQTT assureront la pérennité de leurs opérations de manière la plus efficace.

Scénarios d'application réels

-

Lignes d'assemblage automobile : Les API à haute vitesse coordonnent les bras robotiques et les systèmes de convoyeurs via PROFINET pour garantir une précision à la milliseconde.

-

Stations d'épuration d'eau : Les contrôleurs modulaires gèrent les stations de pompage distribuées et le dosage chimique, offrant une surveillance à distance sur de longues distances.

-

Emballage alimentaire et boissons : Les micro-API gèrent les tâches de tri et d'étiquetage à grande vitesse tout en respectant des protocoles stricts d'hygiène et de sécurité.

- Publié dans:

- Automation Technology

- Edge Computing.

- Industrial Automation

- Industrial Computing

- Modular PLC

- PLC

- PROFINET

- Safety Integrated