Comment les contrôleurs redondants assurent une opération continue dans les systèmes DCS

- 〡

- 〡 par WUPAMBO

Dans l'automatisation industrielle moderne, les systèmes de contrôle distribués (DCS) s'appuient sur la redondance pour maintenir des opérations d'usine ininterrompues. Les contrôleurs redondants prennent automatiquement le relais si le contrôleur principal tombe en panne, garantissant la sécurité et un contrôle constant. Cet article explique le mécanisme des contrôleurs redondants et souligne leur importance dans l'automatisation des usines.

Comprendre les contrôleurs redondants dans les DCS

Les contrôleurs redondants sont généralement déployés dans les stations de contrôle terrain (FCS) avec des configurations de cartes processeur duplexées. Une carte processeur fonctionne comme contrôleur actif (principal), tandis que l'autre reste en veille. Les deux cartes effectuent des calculs de contrôle, partageant les entrées et sorties, ce qui permet une opération fluide lors des basculements.

Point de vue de l'auteur : L'utilisation de cartes processeur duplexées améliore la fiabilité du système, notamment dans des applications critiques comme les usines chimiques, la production d'énergie et les installations pétrolières et gazières.

Comment les cartes processeur effectuent les calculs

Chaque carte processeur peut contenir deux sous-CPU qui exécutent simultanément la même logique de contrôle. Un comparateur surveille les résultats des calculs des sous-CPU à chaque cycle. Si les résultats correspondent, le système continue son fonctionnement normal. En cas de divergences, la carte affectée s'arrête, empêchant des actions de contrôle erronées.

Note d'expert : Cette architecture à double CPU est standard dans les conceptions DCS à haute fiabilité et assure la détection d'erreurs au stade le plus précoce.

Basculement automatique vers le contrôleur de secours

Lorsque la carte processeur active tombe en panne, le système bascule immédiatement le contrôle vers la carte de secours. Ce processus est transparent et empêche toute interruption de la surveillance ou du contrôle de l'usine. Toutes les opérations en temps réel, y compris les actionneurs contrôlés par PLC, les capteurs et les boucles DCS, continuent sans temps d'arrêt.

Point de vue de l'auteur : En plus de prévenir les temps d'arrêt, le basculement automatique protège les processus critiques et renforce la confiance des opérateurs dans les systèmes de contrôle.

Avantages des contrôleurs redondants dans l'automatisation industrielle

Les contrôleurs redondants améliorent la sécurité de l'usine, la fiabilité du système et l'efficacité opérationnelle. Ils réduisent les risques de perte de production, de dommages aux équipements et d'incidents de sécurité. De plus, la redondance garantit la conformité aux normes industrielles telles que IEC 61511 pour les systèmes instrumentés de sécurité et ISA-95 pour l'intégration de l'automatisation.

Point de vue de l'auteur : Investir dans des architectures de contrôle redondantes est rentable à long terme, en particulier pour les actifs de grande valeur et les processus complexes d'automatisation d'usine.

Applications pratiques et scénarios de solution

-

Usines chimiques : Assure le contrôle continu des réactions critiques même en cas de défaillance d'un contrôleur

-

Production d'énergie : Maintient la surveillance et la régulation ininterrompues des turbines et générateurs

-

Pétrole & Gaz : Soutient les opérations sécurisées dans les unités de traitement éloignées avec des systèmes PLC/DCS à haute fiabilité

-

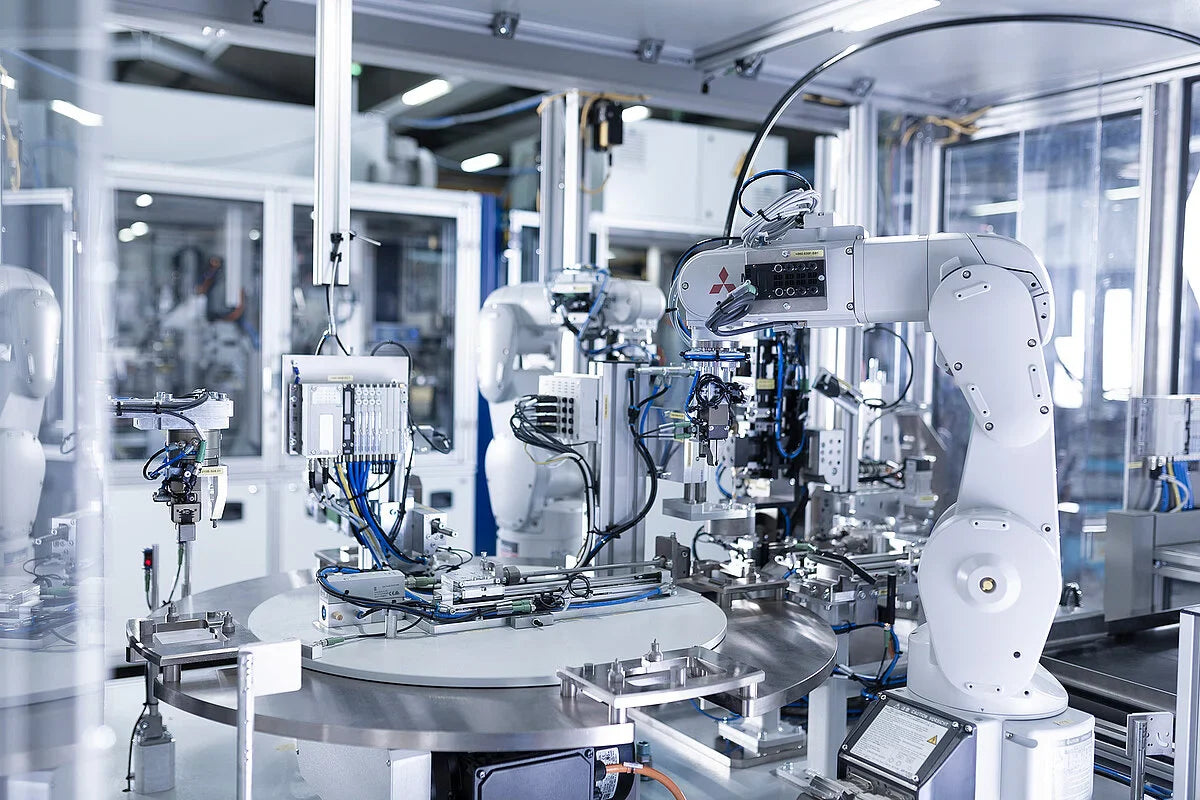

Fabrication intelligente : S'intègre aux lignes de production automatisées pour maintenir le débit lors des pannes de contrôleur

Point de vue de l'auteur : Les contrôleurs redondants sont de plus en plus intégrés aux plateformes industrielles IoT modernes pour la maintenance prédictive et le diagnostic en temps réel.

- Publié dans:

- DCS

- Industrial Automation

- redundant controllers