¿Qué es una Interfaz Hombre-Máquina (IHM) en la Automatización Industrial?

- 〡

- 〡 por WUPAMBO

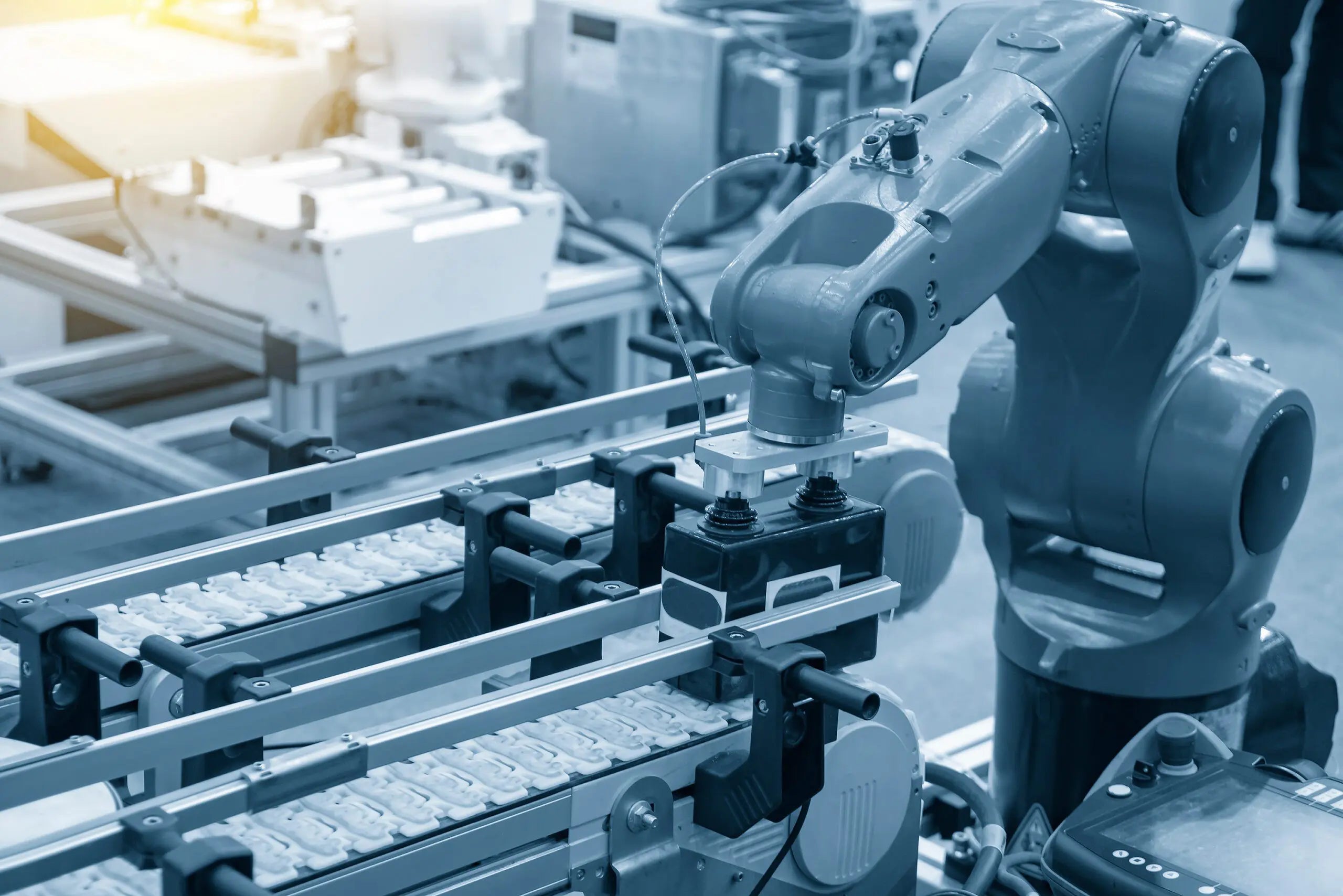

En la automatización industrial moderna, los operadores deben interactuar sin problemas con sistemas de control complejos como los PLC, DCS y plataformas SCADA. La Interfaz Hombre-Máquina (HMI) sirve como el puente esencial entre los operadores humanos y los procesos automatizados, transformando datos de control en bruto en información visual útil. Este artículo explica cómo funcionan las HMI, su papel en la automatización y las mejores prácticas para una implementación eficaz.

Comprendiendo el papel de la HMI en los sistemas de control

Un Controlador Lógico Programable (PLC) procesa señales discretas y analógicas, ejecuta algoritmos de control y envía órdenes a los dispositivos de campo. Sin embargo, carece de una interfaz nativa para mostrar datos del proceso en tiempo real a los usuarios humanos. Por ello, una HMI actúa como una puerta visual que permite a los operadores supervisar, analizar y controlar las operaciones de las máquinas de forma segura sin acceder directamente al entorno de programación del PLC.

Tipos de HMI: desde ordenadores hasta paneles industriales

Las HMI se presentan en dos formas principales:

-

HMI basadas en ordenador – Ordenadores de uso general que ejecutan software gráfico especializado (por ejemplo, Wonderware, Ignition o Rockwell FactoryTalk View) y se conectan a los PLC mediante Ethernet u otras redes industriales.

-

HMI montadas en panel – Dispositivos robustos y dedicados diseñados para ambientes hostiles. Estas unidades suelen contar con pantallas táctiles, carcasas con grado de protección IP y formatos compactos adecuados para paneles de fábrica.

Aunque ambos cumplen la misma función, las HMI montadas en panel están diseñadas para operación industrial continua, ofreciendo fiabilidad y resistencia a vibraciones, polvo y temperaturas extremas.

Cómo se comunican las HMI con los PLC

Las HMI se comunican con los PLC a través de redes digitales usando protocolos de comunicación industrial como Modbus, EtherNet/IP o PROFINET. Los técnicos programan las HMI para leer y escribir variables específicas —conocidas como etiquetas— que corresponden a puntos de datos en la memoria del PLC. Cada objeto gráfico en la HMI (por ejemplo, un botón, un indicador o un medidor) está vinculado a una o más etiquetas que definen cómo interactúa con el proceso.

Por ejemplo, pulsar un botón virtual de “Inicio” en la pantalla de la HMI podría escribir un “1” en una dirección específica de la memoria del PLC, activando el arranque de un motor.

La importancia de la gestión de etiquetas

Las bases de datos de etiquetas son la base del diseño de la HMI. Cada etiqueta se asigna a una variable del PLC y se le asignan atributos como acceso solo lectura o lectura/escritura. Para evitar conflictos, los datos de entrada —como señales de pulsadores físicos o sensores— deben permanecer siempre en modo solo lectura. Permitir que la HMI sobrescriba estos puntos puede causar comportamientos impredecibles en la lógica de control.

Una buena práctica común en programación es asegurar que solo un dispositivo escriba en una ubicación de memoria dada, ya sea el PLC o la HMI.

Diseñando pantallas HMI efectivas

Una HMI bien diseñada refleja los procesos reales de forma clara y eficiente. Los operadores deben poder interpretar las condiciones del proceso y las alarmas de un vistazo. Al desarrollar HMI:

-

Mantenga convenciones de nomenclatura consistentes para las etiquetas (por ejemplo, “Reactor_Temp_Alta” o “Bomba1_Inicio”).

-

Agrupe lógicamente el equipo relacionado, como todas las etiquetas de “Reactor” o “Intercambiador”.

-

Use colores claros, diseños intuitivos y símbolos estandarizados para reducir errores del operador.

Una nomenclatura consistente también mejora la escalabilidad del proyecto y simplifica la resolución de problemas en sistemas de control grandes.

Capacidades avanzadas de las HMI modernas

Las HMI modernas van más allá de la simple visualización. Ahora integran funciones potentes como:

-

Registro y análisis de datos – Grabar y visualizar variables del proceso a lo largo del tiempo.

-

Gestión de alarmas – Notificar a los operadores sobre condiciones anormales con niveles claros de prioridad.

-

Control de recetas – Simplificar cambios de producción mediante conjuntos de parámetros.

-

Acceso mediante servidor web – Permitir la supervisión remota a través de conexiones de red seguras.

-

Control integrado – Algunas HMI incluyen funciones de PLC integradas para soluciones de control compactas.

Como resultado, las HMI sirven cada vez más como el centro operativo y analítico en fábricas inteligentes y entornos de Industria 4.0.

Mejores prácticas para implementar HMI

Para asegurar un funcionamiento confiable y mantener la integridad del sistema:

-

Separe cuidadosamente los permisos de lectura y escritura.

-

Defina todos los nombres de etiquetas y estructuras de datos antes de comenzar el diseño gráfico.

-

Realice copias de seguridad periódicas de las configuraciones de la HMI y las bases de datos de etiquetas.

-

Valide las vías de comunicación entre la HMI y el PLC mediante pruebas de simulación.

-

Capacite a los operadores para interpretar alarmas y tendencias de forma eficaz.

Una HMI bien implementada puede reducir significativamente los tiempos de inactividad y mejorar la eficiencia de la planta al proporcionar información útil para la toma de decisiones.

Perspectivas de la industria: el futuro de los sistemas HMI

La próxima generación de HMI aprovechará la computación en el borde, el análisis impulsado por inteligencia artificial y la integración en la nube para ofrecer información predictiva. Proveedores como Siemens, Rockwell Automation y Schneider Electric están integrando las HMI con plataformas de datos centralizadas, permitiendo la toma de decisiones en tiempo real en sistemas distribuidos.

Además, están surgiendo HMI móviles e interfaces basadas en realidad aumentada, que brindan a los técnicos visibilidad y control remotos sobre los activos de la fábrica.

Ejemplo de aplicación: control de purificación de oxígeno

Considere un sistema de purificación de oxígeno por adsorción por oscilación de vacío (VSA). Aquí, la HMI muestra lecturas en vivo de presión, estados de válvulas y niveles de concentración de oxígeno, permitiendo a los operadores ajustar los parámetros del proceso al instante. El PLC subyacente gestiona el tiempo de las válvulas y las secuencias del compresor, mientras que la HMI actúa como la ventana del operador hacia el rendimiento del sistema, mejorando tanto la seguridad como la eficiencia.

Conclusión: la HMI como piedra angular de la automatización industrial

En la automatización industrial, la Interfaz Hombre-Máquina transforma la lógica de control compleja en una forma visual e intuitiva. Empodera a los operadores para interactuar con confianza con los PLC, DCS y otros sistemas de control, asegurando que las decisiones basadas en datos se traduzcan en resultados confiables del proceso. Al combinar visualización, comunicación y control en una sola plataforma, la HMI sigue siendo un elemento vital del ecosistema industrial conectado.

- Publicado en:

- control systems

- DCS

- factory automation

- HMI

- Human Machine Interface

- PLC

- process control

- SCADA