Comprendiendo el modo a prueba de fallos en los PLC de Siemens para la automatización industrial

- 〡

- 〡 por WUPAMBO

¿Qué es un PLC de Seguridad?

En la automatización industrial, los PLC se clasifican como tipos estándar o de seguridad. Los PLC de seguridad van más allá de los PLC estándar al ofrecer funciones avanzadas de protección. Pueden apagar de forma segura la maquinaria en caso de fallos, reduciendo la necesidad de componentes de seguridad externos. Los PLC de seguridad están certificados según los Niveles de Integridad de Seguridad (SIL) y cumplen con las normas IEC e ISO, garantizando la seguridad funcional y operativa en la automatización de fábricas.

El Concepto de Fail-Safe en los PLC de Siemens

Fail-safe se refiere a los PLC de Siemens diseñados para mantener operaciones seguras durante fallos. Estos modelos están marcados con una “F” en sus números de pieza, distinguiéndolos de los PLC estándar. Por ejemplo, una CPU estándar S7-1200 es 6ES7212-1AD30-0XB0, mientras que su variante fail-safe es 6ES7212-1AF40-0XB0. Siemens ofrece opciones fail-safe en las series S7-1200, S7-1500, S7-300, S7-400, ET-200SP y Controladores Simatic Drive.

IO de Seguridad y Flexibilidad Modular

Los PLC fail-safe de Siemens soportan tanto módulos IO estándar como de seguridad, ofreciendo un diseño de sistema flexible. Los ingenieros pueden combinar IO estándar y fail-safe según las necesidades de la aplicación. Las funciones avanzadas incluyen la monitorización de roturas de cable, cortocircuitos y rebotes de señal, así como la configuración de lógica de votación como 1oo2, 1oo3 y 2oo3 para redundancia y fiabilidad.

Programación y Lógica de Seguridad en PLC Fail-Safe

Los programas de PLC de seguridad de Siemens utilizan objetos de seguridad dedicados como bloques de función, etiquetas y bloques de datos identificados con resaltados amarillos. Estos elementos de seguridad no pueden interactuar con la lógica estándar del PLC, asegurando el cumplimiento de las normas de seguridad. Las bibliotecas de funciones especiales incluyen parada de emergencia, operación con dos manos, silenciamiento paralelo y monitorización de retroalimentación. Esta estricta segregación previene el uso accidental y mejora la integridad del sistema.

Fiabilidad del Hardware y Gestión de Fallos

Los PLC fail-safe se someten a pruebas rigurosas para la integridad de la memoria, buses de comunicación, fallos de alimentación y errores de programa. Si ocurre un fallo, el sistema requiere la confirmación del usuario antes de reiniciarse, evitando operaciones no intencionadas. Los programas de seguridad tienen tiempos de escaneo dedicados y monitorización watchdog independientes de los ciclos estándar del PLC. Estas características hacen que los PLC fail-safe de Siemens sean altamente fiables para sistemas críticos de control industrial.

Gestión Segura de Programas

Descargar o modificar un programa de seguridad requiere firmas digitales. Incluso los cambios menores activan procesos de verificación y se registran con marcas de tiempo, números de versión y registros detallados de cambios. Esto asegura la trazabilidad y previene modificaciones no autorizadas o accidentales, aumentando la confianza en entornos industriales.

Protocolo de Comunicación PROFIsafe

Los PLC fail-safe de Siemens utilizan el protocolo PROFIsafe sobre PROFINET para una comunicación segura. Esta capa adicional de seguridad garantiza la integridad de los datos en tiempo real, monitoriza tiempos de espera, verifica sumas de comprobación CRC y detecta roturas de cable o datos incorrectos. Como resultado, los datos críticos están protegidos y se transmiten de forma fiable, mejorando la seguridad en la automatización de fábricas.

Perspectiva de Expertos

Los PLC fail-safe representan una inversión crítica para la seguridad industrial. Al integrar redundancia, monitorización y comunicación segura, los PLC de Siemens protegen al personal, los equipos y los procesos. Para los ingenieros, adoptar sistemas fail-safe reduce tiempos de inactividad, previene accidentes y se alinea con las tendencias de automatización de la Industria 4.0.

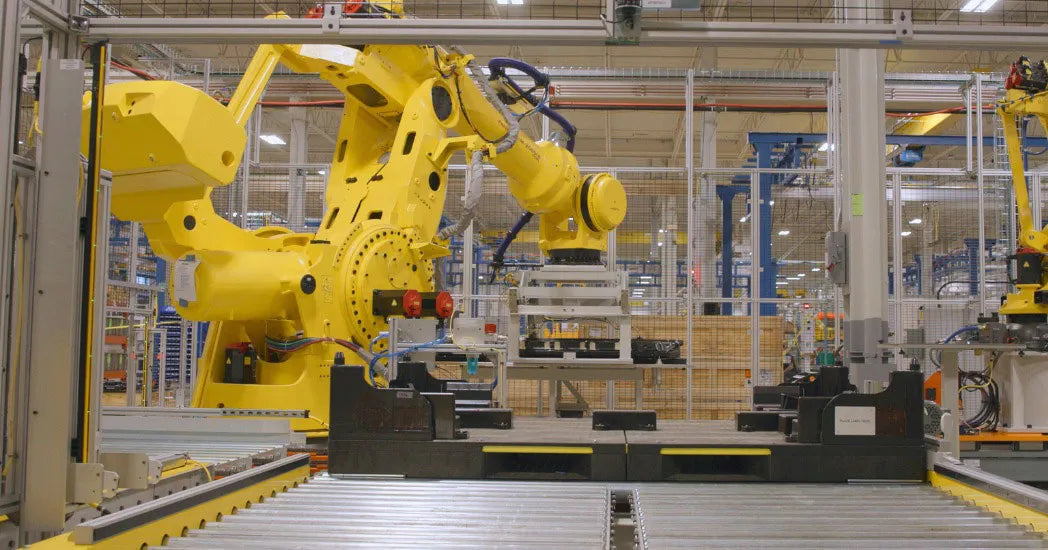

Escenarios de Aplicación

Los PLC fail-safe son ideales para:

-

Plantas químicas y de tratamiento de agua donde los apagones no controlados pueden ser peligrosos.

-

Líneas de fabricación que requieren paradas de emergencia y monitorización de puertas de seguridad.

-

Sistemas de control de procesos donde la redundancia y la detección de fallos son críticas.

-

Cualquier instalación que integre PLC y DCS con estrictos requisitos SIL.

- Publicado en:

- control systems

- factory automation

- fail-safe PLC

- PLC

- PROFIsaf

- safety PLC

- Siemens PLC