Die Entwicklung der speicherprogrammierbaren Steuerungen (SPS) in der Industrieautomatisierung

- 〡

- 〡 von WUPAMBO

Die Rolle von SPS in modernen Steuerungssystemen verstehen

In der industriellen Automatisierung besteht jedes Steuerungssystem aus drei wesentlichen Komponenten: Eingabegeräte, Steuerungen und Ausgabegeräte. Sensoren und Sender erfassen Daten, Steuerungen werten die Signale aus, und Stellglieder führen physische Aktionen aus.

Unter diesen Steuerungen sticht der Speicherprogrammierbare Steuerung (SPS) durch ihre Vielseitigkeit und Zuverlässigkeit hervor. Im Gegensatz zu zweckgebundenen PID-Reglern können SPS so programmiert werden, dass sie komplexe Steuerungslogik in verschiedenen industriellen Anwendungen ausführen – von Fertigungsstraßen bis zu Kläranlagen.

Der Ursprung der SPS-Technologie

Die SPS entstand Ende der 1960er Jahre als elektronische Alternative zu elektromechanischen Relaisanlagen. Traditionelle Relaissteuerungen erforderten umfangreiche Verdrahtung, was Änderungen und Wartung erschwerte. Im Gegensatz dazu führten SPS eine neu programmierbare digitale Plattformein, die es Ingenieuren ermöglichte, die Systemlogik per Software statt durch Umverdrahtung zu aktualisieren.

Dieser Wandel markierte einen Wendepunkt in der Fabrikautomatisierung, verringerte Ausfallzeiten und ermöglichte eine schnelle Anpassung an neue Produktionsanforderungen.

Von Relais zu digitaler Intelligenz

Die ersten SPS ahmten die Funktionalität der Relaislogik nach, ersetzten jedoch mechanische Kontakte durch digitale Ein- und Ausgänge. Ihr Hauptziel war es, die Systemzuverlässigkeit zu verbessern und den Verschleiß der Bauteile zu minimieren.

Im Laufe der Zeit entwickelten sich SPS zu kompakten Industriecomputern, die analoge Signale, PID-Regelung und Datenkommunikation verarbeiten können. Dieser Wandel ermöglichte die nahtlose Einbindung in Leit- und Datenerfassungssysteme (SCADA) sowie Verteilte Steuerungssysteme (DCS), was die Übersicht und Koordination in industriellen Netzwerken verbesserte.

Kontaktplan: Die Brücke zwischen Alt und Neu

Ein Grund für den anhaltenden Erfolg der SPS liegt in ihrer Programmiersprache – dem Kontaktplan.

Entworfen, um elektrischen Schaltplänen zu ähneln, ermöglichte der Kontaktplan Elektrikern und Ingenieuren, die mit Relaisplänen vertraut sind, das schnelle Erlernen der digitalen Steuerungsprogrammierung. Obwohl er im Vergleich zu modernen Programmiersprachen wie Strukturierter Text oder Funktionsbausteinsprache eingeschränkter ist, wird der Kontaktplan aufgrund seiner Übersichtlichkeit, Zugänglichkeit und einfachen Fehlersuche weiterhin häufig verwendet.

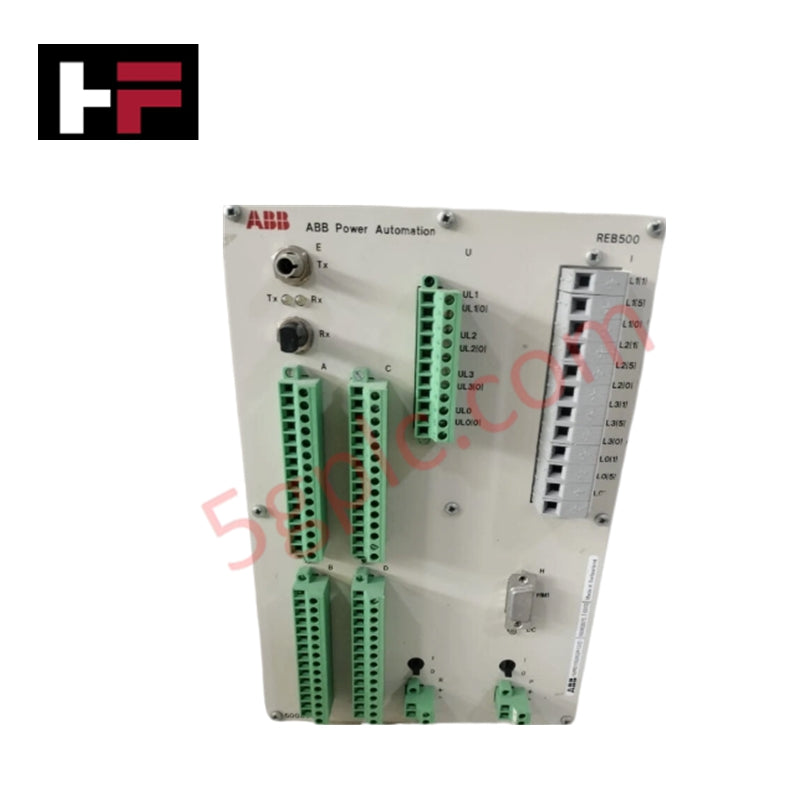

Kernkomponenten und Aufbau von SPS

Ein typisches SPS-System umfasst eine Zentraleinheit (CPU), Ein-/Ausgabemodule (E/A), Kommunikationsschnittstellen und eine Stromversorgung. Eingabemodule empfangen Signale von Feldgeräten wie Schaltern, Sensoren und Sendern, während Ausgabemodule Befehle an Stellglieder wie Relais, Ventile und Antriebe senden.

Die CPU führt das Steuerungsprogramm aus, das im Speicher abgelegt ist, scannt kontinuierlich die Eingänge, verarbeitet die Logik und aktualisiert die Ausgänge in Echtzeit. Dieser deterministische Zyklus gewährleistet eine vorhersehbare Systemleistung – eine entscheidende Voraussetzung in der industriellen Automatisierung.

Modulare vs. monolithische SPS-Bauweisen

SPS gibt es in zwei Hauptausführungen: modular und monolithisch.

-

Modulare SPS – wie die Siemens S7-300 oder Allen-Bradley ControlLogix – verwenden einzelne Karten für CPU, E/A und Kommunikation. Dies ermöglicht eine flexible Systemerweiterung und einfachere Wartung. Fällt ein Modul aus, kann es ersetzt werden, ohne das gesamte System abzuschalten.

-

Monolithische SPS hingegen integrieren alle Funktionen in einem einzigen Gehäuse. Obwohl kostengünstig und kompakt, bieten sie nur begrenzte Erweiterungsmöglichkeiten und müssen bei einem Hardwareausfall vollständig ersetzt werden.

Industrielle Anwendungen und Fallbeispiele

SPS sind unverzichtbar für Prozesssteuerung, Fertigungsautomatisierung, Stromerzeugung und Infrastruktursysteme. Zum Beispiel:

-

In Kläranlagen steuern SPS Pumpen, Füllstandssensoren und motorbetriebene Rechen, um eine effiziente Entfernung von Ablagerungen und eine gleichmäßige Durchflussregelung sicherzustellen.

-

In Erdgasverdichterstationen überwachen SPS Druck-, Temperatur- und Schwingungswerte und lösen bei Anomalien automatisierte Sicherheitsabläufe aus.

-

In der Pharmaherstellung sorgen SPS für präzise Wasserreinheit und Durchflussraten, um strenge Produktionsstandards einzuhalten.

Die Entwicklung führender SPS-Hersteller

Branchenführer wie Siemens, Rockwell Automation (Allen-Bradley) und Mitsubishi Electric haben die kontinuierliche Weiterentwicklung der SPS-Technik vorangetrieben.

Altsysteme wie die Siemens 505 und Allen-Bradley PLC-5 setzten frühe Maßstäbe für Zuverlässigkeit, während neuere Modelle wie die S7-1500 und ControlLogix 5000 Ethernet/IP, Profinet und fortschrittliche Diagnosefunktionen integrieren.

Moderne SPS unterstützen zudem Randdatenverarbeitung und Industrie-4.0-Vernetzung, wodurch traditionelle Automatisierung mit digitaler Transformation verbunden wird.

Vorteile der SPS-basierten Automatisierung

Der Erfolg von SPS in industriellen Umgebungen beruht auf mehreren wichtigen Vorteilen:

-

Hohe Zuverlässigkeit unter rauen Betriebsbedingungen (Temperatur, Erschütterung, Staub).

-

Einfache Programmierung und Anpassung durch standardisierte Softwarewerkzeuge.

-

Skalierbarkeit für kleine Maschinen ebenso wie große Prozessanlagen.

-

Netzwerkanbindung, die Fernüberwachung und Datenintegration mit MES und ERP ermöglicht.

Diese Eigenschaften machen SPS unverzichtbar für intelligente Fabriken und Industrie 4.0-Initiativen.

Fachliche Einschätzung: Die Zukunft der SPS in der Industrieautomatisierung

Mit der zunehmenden Digitalisierung und cyber-physischen Systemen entwickelt sich die Rolle der SPS weiter.

Zukünftige SPS werden voraussichtlich Echtzeitsteuerung mit KI-gestützter Analyse verbinden, was vorausschauende Wartung und adaptive Prozessoptimierung ermöglicht. Zudem vereinfachen cloudbasierte Programmier- und Simulationswerkzeuge die Systemgestaltung, verkürzen die Inbetriebnahmezeit und verbessern die Zusammenarbeit der Ingenieure.

Während Verteilte Steuerungssysteme (DCS) in kontinuierlichen Prozessen dominieren mögen, bleiben SPS über Jahrzehnte hinweg das Rückgrat der diskreten Fertigung und hybriden Automatisierungsumgebungen.

Praktische Anwendungen und Integrationsszenarien

Im heutigen Automatisierungsumfeld werden SPS eingesetzt in:

-

Automobilmontagelinien zur Koordination von Roboterbewegungen.

-

Energie- und Versorgungsbetrieben zur Steuerung von Turbinen und Umspannwerken.

-

Lebensmittel- und Getränkeherstellung für Chargensteuerung und Sicherheitsüberwachung.

-

Gebäudeautomation für Klima- und Beleuchtungssysteme.

Die Einbindung von SPS in Industrienetzwerke, Mensch-Maschine-Schnittstellen (HMI) und Datenarchivierungssysteme schafft ein vollständig vernetztes Ökosystem, das Echtzeitentscheidungen und kontinuierliche Verbesserungen ermöglicht.

Wichtige Erkenntnisse

-

SPS revolutionierten die Industrieautomatisierung indem sie mechanische Relaisanlagen durch neu programmierbare digitale Steuerungen ersetzten.

-

Ihr robustes Design und modulare Aufbauweise garantieren langfristige Zuverlässigkeit und Erweiterbarkeit.

-

Moderne SPS vereinen nun Kommunikation, Analyse und Steuerung und bilden die Grundlage intelligenter Fertigungssysteme.

- Veröffentlicht in:

- Allen-Bradley

- control systems

- DCS

- factory automation

- PLC

- programmable logic controller

- Siemens