Was ist Schleifenprüfung in der Industrieautomatisierung?

- 〡

- 〡 von WUPAMBO

Verständnis des Konzepts der Schleifenprüfung

Die Schleifenprüfung ist ein Vor-Inbetriebnahme-Verfahren , das in industriellen Automatisierungssystemen eingesetzt wird, um den vollständigen Signalweg zwischen Feldgeräten und Steuerungssystemen wie SPS (Speicherprogrammierbare Steuerungen) oder Leitsystemen (DCS – Verteilte Steuerungssysteme) zu überprüfen.

Einfach ausgedrückt stellt es sicher, dass jeder Sensor, Sender, Stellglied und Steuerlogikelement wie vorgesehen zusammenarbeitet – vom physischen Feldgerät bis zur Bedienerschnittstelle (HMI). Dieser Vorgang ist vor dem Anfahren der Anlage entscheidend, da er sowohl die Signalqualität als auch die Steuerfunktion bestätigt.

Zweck und Bedeutung der Schleifenprüfung

Das Hauptziel der Schleifenprüfung ist es, zu bestätigen, dass alle Regelkreise ordnungsgemäß installiert, kalibriert und eingebunden sind. Dadurch können Ingenieure Fehler wie Verdrahtungsfehler, falsche Skalierung, Kommunikationsstörungen oder falsch eingestellte Steuerparameter vor der Systeminbetriebnahme erkennen.

Eine erfolgreiche Schleifenprüfung gewährleistet, dass:

-

Feldgeräte korrekt verdrahtet und mit Strom versorgt sind.

-

Eingangs- und Ausgangssignale den tatsächlichen Prozesswerten entsprechen.

-

Steueralgorithmen in SPS oder Leitsystemen korrekt auf Signaländerungen reagieren.

-

Bedienoberflächen (HMI) Prozesszustände und Alarmmeldungen genau wiedergeben.

Mit anderen Worten, verbindet die Schleifenprüfung die Planung mit dem realen Betrieb und sichert so die Anlagensicherheit und Leistungsfähigkeit.

Wesentliche Bestandteile eines Regelkreises

Ein typischer Regelkreis in der Fabrikautomatisierung besteht aus:

-

Feldgeräten – Sensoren, Sender und Stellglieder.

-

Signalübertragung – über 4–20 mA Stromschleifen oder digitale Kommunikationsprotokolle (z. B. Profibus, Modbus).

-

Steuergerät – meist eine SPS oder ein Leitsystem, das Logik und Steueralgorithmen verwaltet.

-

Bedienoberfläche (HMI) – zeigt Prozessdaten, Alarme und Trends für die Bediener an.

Jedes Element muss harmonisch zusammenarbeiten, um eine stabile Prozesssteuerung zu gewährleisten. Deshalb testen Ingenieure bei der Schleifenprüfung systematisch jede Komponente entlang dieser Kette.

Schritt-für-Schritt-Vorgehen bei der Schleifenprüfung

1. Vorbereitung der Schleifendokumentation

Vor dem Test sammeln die Ingenieure alle Schleifenpläne, Kennzeichnungsnummern, Kalibrierungsunterlagen und Verdrahtungspläne. Jede Schleife wird mit wichtigen Daten wie Messbereich, Null- und Vollbereichseinstellungen, Alarmgrenzen und Signalführung dokumentiert.

2. Gruppierung der Schleifen zur Effizienzsteigerung

Die Schleifen werden nach System, Standort oder Prozessbereich geordnet. Die Gruppierung nach Standort ermöglicht es Technikern, die Geräte logisch und mit minimalen Stillstandszeiten abzuarbeiten.

3. Überprüfung vor Ort

Techniker prüfen jedes Feldgerät auf korrekte Montage, Kalibrierung und Prozessanschluss. Sie kontrollieren ordnungsgemäße elektrische Anschlüsse, Erdung und Signalpolung.

4. Signalsimulation und Überwachung

Mit Kalibrierwerkzeugen oder Handkommunikatoren simuliert der Techniker Eingangssignale (typischerweise 4 mA, 12 mA und 20 mA). Der Steuerraum-Ingenieur beobachtet das entsprechende Signal an der DCS- oder SPS-Schnittstelle und überprüft Alarmauslösung, Skalierungsgenauigkeit und HMI-Reaktion.

5. Prüfung der Steuerfunktion

Beim Testen von Regelkreisen wird das System kurzzeitig in den Automatikbetrieb versetzt. Der Ingenieur stellt sicher, dass Steuerbefehle (z. B. Ventilstellungen oder Motordrehzahlen) proportional auf Signaländerungen reagieren.

6. Dokumentation und Berichterstattung der Ergebnisse

Die Ergebnisse werden für jede Schleife festgehalten, einschließlich Messwerte, Abweichungen und festgestellter Mängel. Bestehende Schleifen werden als „abgeschlossen“ markiert. Bei Abweichungen wird ein Mängelbericht oder „Rückmeldeformular“ für Korrekturmaßnahmen erstellt.

Häufige Probleme bei der Schleifenprüfung

Die Schleifenprüfung deckt oft Montage- oder Einstellfehler auf, wie zum Beispiel:

-

Vertauschte Polung bei der Signalverdrahtung.

-

Falsche analoge Messbereichsskalierung.

-

Fehlerhafte Kalibrierung von Sendern.

-

Lockere Anschlussklemmen.

-

Falsche Ein-/Ausgangszuordnung in SPS- oder Leitsystemkonfiguration.

Das frühzeitige Erkennen dieser Fehler verhindert kostspielige Stillstände beim Anfahren der Anlage.

Bewährte Verfahren in der Branche

Um Einheitlichkeit und Sicherheit zu gewährleisten, sollten Schleifenprüfungen nach anerkannten Branchenstandards wie ISA-5.4 (Instrumentations-Schleifendiagramme) und ISA-62382 (Verfahren für Schleifenprüfungen) durchgeführt werden. Dokumentation und Nachvollziehbarkeit sind unerlässlich – jede Handlung muss protokolliert und von befugtem Personal geprüft werden.

Darüber hinaus helfen digitale Inbetriebnahmewerkzeuge heute dabei, Teile des Schleifenprüfprozesses zu automatisieren, wodurch manuelle Fehler reduziert und die Effizienz gesteigert werden.

Expertenkommentar: Der Wandel zur digitalen Schleifenprüfung

In modernen Fabriken haben digitale Feldnetzwerke und intelligente Sender die herkömmlichen Methoden der Schleifenprüfung verändert. Anstelle rein analoger 4–20 mA-Signale verwenden heutige Systeme HART, Profibus oder Foundation Fieldbus Protokolle.

Diese Entwicklung ermöglicht eine automatisierte Schleifenprüfung, bei der Softwarewerkzeuge Signale aus der Ferne simulieren und überwachen können, was Zeit spart und die Genauigkeit erhöht. Dennoch bleibt die manuelle Überprüfung wichtig, um die physische Montage zu bestätigen – ein Schritt, den digitale Werkzeuge nicht vollständig ersetzen können.

Praxisbeispiel

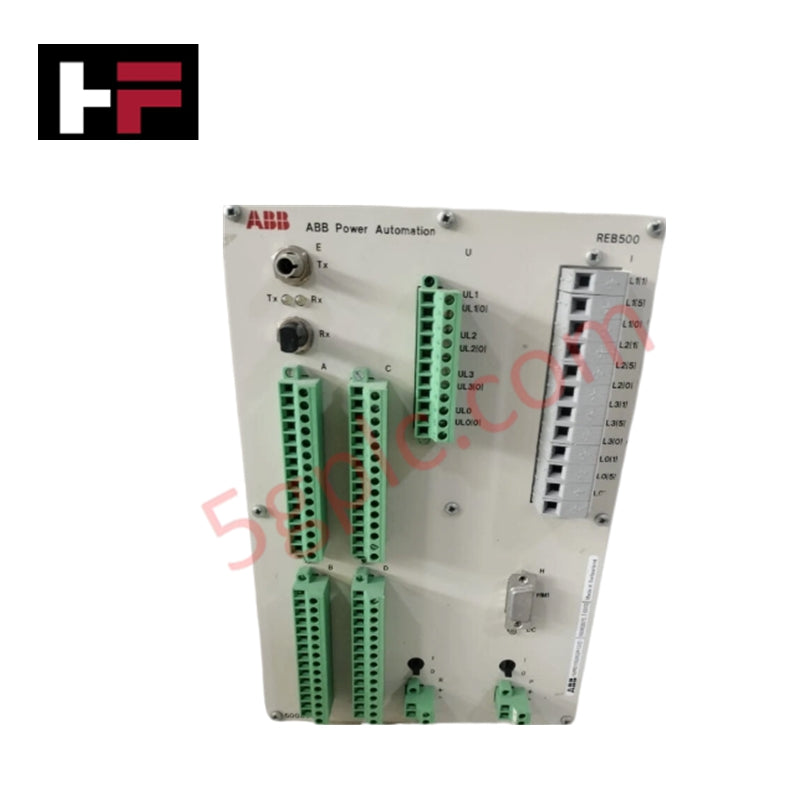

Im Rahmen eines Modernisierungsprojekts einer Raffinerie führten Ingenieure Schleifenprüfungen an 1.200 Regelkreisen durch, die an ein ABB-Leitsystem angeschlossen waren. Durch die geografische Gruppierung der Schleifen und den Einsatz von Handkommunikatoren für HART-fähige Sender konnten sie die Gesamtinbetriebnahmezeit um 30 % verkürzen. Die frühzeitige Erkennung von Verdrahtungsfehlern und falsch eingestellten Messbereichen verhinderte mögliche Stillstände beim Anfahren.

Fazit

Die Schleifenprüfung ist nicht nur ein Verfahrensschritt – sie ist ein Qualitätssicherungsprozess , der die Grundlage jedes industriellen Steuerungssystems bestätigt. Eine ordnungsgemäß durchgeführte Schleifenprüfung gewährleistet eine reibungslose Kommunikation zwischen Feldgeräten und Steuerungen, verringert Anfahrtsrisiken und erhöht die Betriebssicherheit.

Mit der fortschreitenden Entwicklung von Automatisierungssystemen werden die Integration digitaler Diagnosen und intelligenter Inbetriebnahmewerkzeuge die Schleifenprüfung schneller und präziser machen – doch das grundlegende Prinzip bleibt unverändert: jedes Signal prüfen, jede Reaktion bestätigen und jedes Ergebnis dokumentieren.

- Veröffentlicht in:

- control loops

- DCS systems

- factory automation

- loop checking

- PLC commissioning