Что такое проверка цепи в промышленной автоматизации?

- 〡

- 〡 от WUPAMBO

Понимание понятия проверки цепей

Проверка цепей — это процедура предварительного пуска , используемая в промышленных системах автоматизации для проверки полного сигнального пути между полевыми приборами и системами управления, такими как ПЛК (программируемые логические контроллеры) или РСУ (распределённые системы управления).

Проще говоря, она гарантирует, что каждый датчик, передатчик, исполнительный механизм и элемент управляющей логики работают совместно, как задумано — от физического полевого устройства до интерфейса оператора (ЧМИ). Этот процесс крайне важен перед запуском предприятия, так как подтверждает как целостность сигнала , так и функциональность управления.

Цель и значение проверки цепей

Основная задача проверки цепей — подтвердить, что все управляющие цепи правильно смонтированы, откалиброваны и интегрированы. Это позволяет инженерам выявлять такие проблемы, как ошибки в проводке, неправильное масштабирование, сбои связи или неверно настроенные параметры управления до ввода системы в эксплуатацию.

Успешная проверка цепи гарантирует, что:

-

Полевые приборы правильно подключены и запитаны.

-

Входные и выходные сигналы соответствуют реальным значениям процесса.

-

Управляющие алгоритмы в ПЛК или РСУ корректно реагируют на изменения сигналов.

-

ЧМИ точно отображают состояние процесса и сигналы тревоги.

Другими словами, проверка цепей связывает проектные намерения с реальной работой, обеспечивая безопасность и эффективность предприятия.

Основные компоненты управляющей цепи

Стандартная управляющая цепь в заводской автоматизации состоит из:

-

Полевых приборов — датчиков, передатчиков и исполнительных механизмов.

-

Передачи сигнала — через токовые цепи 4–20 мА или цифровые протоколы связи (например, Profibus, Modbus).

-

Контроллера — обычно ПЛК или РСУ, управляющего логикой и алгоритмами управления.

-

ЧМИ — отображающего данные процесса, тревоги и тенденции для операторов.

Каждый элемент должен работать согласованно для стабильного управления процессом. Поэтому при проверке цепей инженеры систематически тестируют каждый компонент этой цепочки.

Пошаговая процедура проверки цепей

1. Подготовка документации по цепям

Перед тестированием инженеры собирают все схемы цепей, номера бирок, листы калибровки и схемы подключения. Каждая цепь документируется с указанием важных данных, таких как диапазон, установки нуля и размаха, пределы тревог и маршрутизация сигналов.

2. Группировка цепей для повышения эффективности

Цепи организуются по системам, местоположению или участкам процесса. Группировка по месту позволяет техникам логично перемещаться между оборудованием с минимальными простоями.

3. Проверка на месте

Техники осматривают каждый полевой прибор на предмет правильной установки, калибровки и подключения к процессу. Они проверяют правильность электрических соединений, заземления и полярности сигналов.

4. Симуляция и мониторинг сигналов

С помощью калибровочных приборов или портативных коммуникаторов техник имитирует входные сигналы (обычно 4 мА, 12 мА и 20 мА). Инженер в диспетчерской наблюдает соответствующий сигнал на интерфейсе РСУ или ПЛК и проверяет срабатывание тревог, точность масштабирования и реакцию ЧМИ.

5. Тестирование функций управления

При проверке управляющих цепей система кратковременно переводится в автоматический режим. Инженер убеждается, что управляющие выходы (например, положения клапанов или скорости двигателей) пропорционально реагируют на изменения входных сигналов.

6. Запись и отчётность результатов

Результаты фиксируются для каждой цепи, включая показания, отклонения и выявленные проблемы. Цепи, прошедшие проверку, отмечаются как «завершённые». При обнаружении несоответствий оформляется акт о недостатках или «форма возврата» для последующего устранения.

Распространённые проблемы, выявляемые при проверке цепей

Проверка цепей часто выявляет ошибки монтажа или настройки, такие как:

-

Обратная полярность в проводке сигналов.

-

Неправильное масштабирование аналогового диапазона.

-

Неправильная калибровка передатчика.

-

Ослабленные клеммные соединения.

-

Неверное сопоставление входов/выходов в конфигурации ПЛК или РСУ.

Раннее выявление этих проблем предотвращает дорогостоящие простои при запуске предприятия.

Лучшие отраслевые практики

Для обеспечения последовательности и безопасности проверка цепей должна проводиться в соответствии с установленными отраслевыми стандартами, такими как ISA-5.4 (схемы инструментальных цепей) и ISA-62382 (процедуры проверки цепей). Документирование и прослеживаемость крайне важны — каждое действие должно быть зафиксировано и подтверждено уполномоченным персоналом.

Кроме того, цифровые инструменты пуска теперь помогают автоматизировать часть процесса проверки цепей, снижая количество ошибок и повышая эффективность.

Комментарий эксперта: переход к цифровой проверке цепей

В современных цехах цифровые полевые сети и умные передатчики изменили традиционные методы проверки цепей. Вместо чисто аналоговых сигналов 4–20 мА сегодня используются протоколы HART, Profibus или Foundation Fieldbus .

Эта эволюция позволяет автоматизированную проверку цепей, когда программные средства могут удалённо имитировать и контролировать работу сигналов, экономя время и повышая точность. Однако ручная проверка остаётся важной для подтверждения целостности физической установки — этапа, который цифровые инструменты не могут полностью заменить.

Пример практического применения

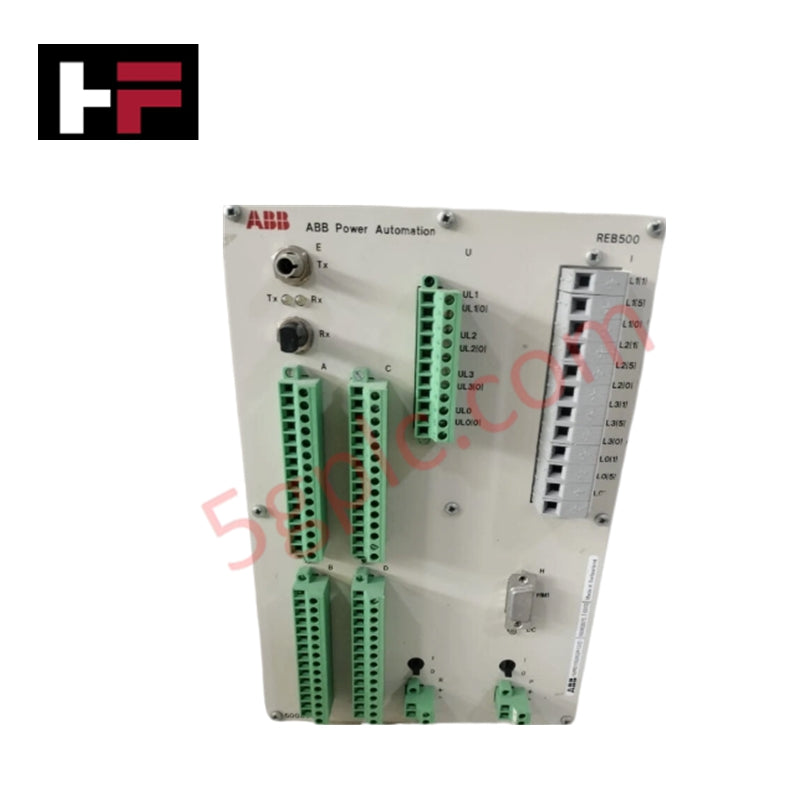

В ходе проекта модернизации нефтеперерабатывающего завода инженеры провели проверку цепей на 1200 управляющих контурах, подключённых к системе РСУ ABB. Группируя цепи по географическому признаку и используя портативные коммуникаторы для передатчиков с поддержкой HART, они сократили общее время пуска на 30%. Раннее выявление ошибок в проводке и неправильных диапазонов предотвратило возможные остановки при запуске.

Заключение

Проверка цепей — это не просто процедурный этап, а процесс обеспечения качества , который подтверждает основу каждой промышленной системы управления. Правильно проведённая проверка цепей обеспечивает бесперебойную связь между полевыми приборами и контроллерами, снижает риски при запуске и повышает безопасность эксплуатации.

По мере развития систем автоматизации интеграция цифровой диагностики и умных инструментов пуска сделает проверку цепей быстрее и точнее — но основной принцип остаётся прежним: проверять каждый сигнал, подтверждать каждую реакцию и фиксировать каждый результат.

- Опубликовано в:

- control loops

- DCS systems

- factory automation

- loop checking

- PLC commissioning