A Evolução dos Controladores Lógicos Programáveis (CLP) na Automação Industrial

- 〡

- 〡 por WUPAMBO

Compreendendo o Papel dos CLPs nos Sistemas de Controle Modernos

Na automação industrial, todo sistema de controle é composto por três componentes essenciais: dispositivos de entrada, controladores e dispositivos de saída. Sensores e transmissores coletam dados, os controladores interpretam os sinais e os atuadores executam ações físicas.

Entre esses controladores, o Controlador Lógico Programável (CLP) destaca-se por sua versatilidade e confiabilidade. Diferente dos controladores PID de função única, os CLPs podem ser programados para executar lógicas de controle complexas em diversas aplicações industriais — desde linhas de montagem até sistemas de tratamento de águas residuais.

A Origem da Tecnologia CLP

O CLP surgiu no final da década de 1960 como uma alternativa eletrônica aos sistemas eletromecânicos de relés. Os controles tradicionais baseados em relés exigiam uma fiação extensa, o que tornava modificações e manutenções difíceis. Em contraste, os CLPs introduziram uma plataforma digital reprogramável, permitindo que os engenheiros atualizassem a lógica do sistema por meio de software, em vez de refazer a fiação.

Essa transição marcou um ponto de virada na automação fabril, reduzindo o tempo de parada e possibilitando rápida adaptação a novos requisitos de produção.

Dos Relés à Inteligência Digital

Os primeiros CLPs imitavam a funcionalidade da lógica de relés, mas substituíam os contatos mecânicos por entradas e saídas digitais. Seu objetivo principal era melhorar a confiabilidade do sistema e minimizar o desgaste dos componentes.

Com o tempo, os CLPs evoluíram para computadores industriais compactos capazes de lidar com sinais analógicos, controle PID e comunicação de dados. Essa mudança permitiu integração fluida com sistemas de supervisão e aquisição de dados (SCADA) e sistemas de controle distribuído (DCS), ampliando a visibilidade e a coordenação nas redes industriais.

Lógica Ladder: Ligando o Antigo ao Novo

Uma das razões para o sucesso duradouro do CLP está em sua linguagem de programação — Lógica Ladder.

Projetada para se assemelhar a esquemas elétricos, a Lógica Ladder permitiu que eletricistas e engenheiros familiarizados com diagramas de relés aprendessem rapidamente a programação de controle digital. Apesar de ser mais limitada que linguagens modernas como Texto Estruturado ou Diagrama de Blocos Funcionais, a Lógica Ladder continua amplamente usada devido à sua clareza, acessibilidade e simplicidade diagnóstica.

Componentes Principais e Arquitetura dos CLPs

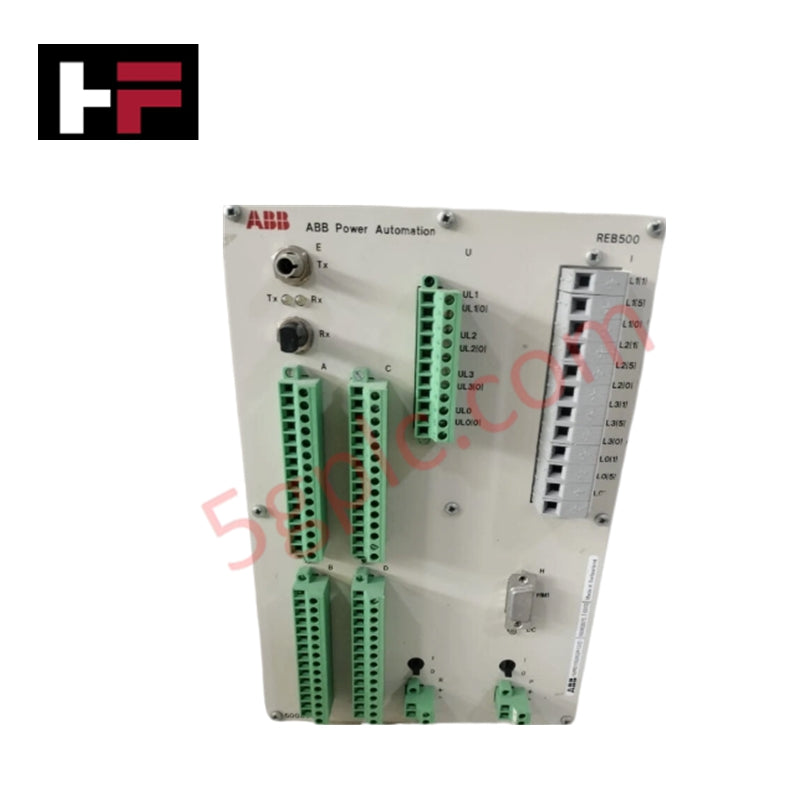

Um sistema típico de CLP inclui uma unidade central de processamento (CPU), módulos de entrada/saída (E/S), interfaces de comunicação e uma fonte de alimentação. Os módulos de entrada recebem sinais de dispositivos de campo como interruptores, sensores e transmissores, enquanto os módulos de saída enviam comandos para atuadores como relés, válvulas e acionamentos.

A CPU executa o programa de controle armazenado na memória, escaneando continuamente as entradas, processando a lógica e atualizando as saídas em tempo real. Esse ciclo determinístico garante desempenho previsível do sistema — um requisito crítico na automação industrial.

Designs Modulares vs. Monolíticos de CLPs

Os CLPs apresentam duas configurações principais: modular e monolítico.

-

CLPs modulares — como o Siemens S7-300 ou o Allen-Bradley ControlLogix — utilizam placas individuais para CPU, E/S e comunicação. Isso permite expansão flexível do sistema e manutenção facilitada. Se um módulo falhar, pode ser substituído sem desligar todo o sistema.

-

CLPs monolíticos, por outro lado, integram todas as funções em uma única carcaça. Embora sejam econômicos e compactos, oferecem escalabilidade limitada e exigem substituição completa em caso de falha de hardware.

Aplicações Industriais e Estudos de Caso

Os CLPs são essenciais para o controle de processos, automação da fabricação, geração de energia e sistemas de infraestrutura. Por exemplo:

-

Em estações de tratamento de águas residuais, os CLPs gerenciam bombas, sensores de nível e grades motorizadas para remoção de detritos, garantindo controle eficiente do fluxo.

-

Em estações de compressão de gás natural, os CLPs monitoram pressão, temperatura e vibração, acionando sequências automáticas de segurança ao detectar anomalias.

-

Na produção farmacêutica, os CLPs mantêm pureza e vazão precisas da água para cumprir rigorosos padrões de fabricação.

A Evolução das Principais Marcas de CLPs

Pioneiros do setor como Siemens, Rockwell Automation (Allen-Bradley) e Mitsubishi Electric impulsionaram a inovação contínua no design dos CLPs.

Sistemas legados como o Siemens 505 e o Allen-Bradley PLC-5 estabeleceram padrões iniciais de confiabilidade, enquanto modelos mais recentes como o S7-1500 e o ControlLogix 5000 integram Ethernet/IP, Profinet e recursos avançados de diagnóstico.

Os CLPs modernos também suportam computação de borda e conectividade IIoT, unindo a automação tradicional às iniciativas de transformação digital.

Vantagens da Automação Baseada em CLPs

O sucesso dos CLPs em ambientes industriais pode ser atribuído a várias vantagens-chave:

-

Alta confiabilidade em condições severas de operação (temperatura, vibração, poeira).

-

Facilidade de programação e modificação por meio de ferramentas de software padronizadas.

-

Escalabilidade para atender desde máquinas pequenas até grandes plantas de processo.

-

Conectividade em rede, permitindo monitoramento remoto e integração de dados com sistemas MES e ERP.

Essas características tornam os CLPs indispensáveis para fábricas inteligentes e iniciativas de Indústria 4.0.

Visão de Especialista: O Futuro dos CLPs na Automação Industrial

À medida que as indústrias adotam a digitalização e os sistemas ciberfísicos, o papel do CLP continua a evoluir.

Espera-se que os CLPs futuros combinem controle em tempo real com análises baseadas em inteligência artificial, possibilitando manutenção preditiva e otimização adaptativa de processos. Além disso, ferramentas de programação e simulação baseadas na nuvem estão simplificando o projeto dos sistemas, reduzindo o tempo de comissionamento e melhorando a colaboração entre engenheiros.

Embora os sistemas de controle distribuído (DCS) possam dominar processos contínuos, os CLPs continuarão sendo a espinha dorsal da fabricação discreta e dos ambientes de automação híbrida por muitas décadas.

Aplicações Práticas e Cenários de Integração

No cenário atual da automação, os CLPs são usados em:

-

Linhas de montagem automotiva para coordenação de movimentos robóticos.

-

Energia e utilidades para controle de turbinas e subestações.

-

Indústria de alimentos e bebidas para sequenciamento de lotes e monitoramento de segurança.

-

Automação predial para sistemas de climatização e iluminação.

A integração dos CLPs com redes industriais, interfaces homem-máquina (IHM) e historiadores de dados cria um ecossistema totalmente conectado, permitindo tomada de decisão em tempo real e melhoria contínua.

Pontos Principais

-

Os CLPs revolucionaram a automação industrial ao substituir sistemas mecânicos de relés por controle digital reprogramável.

-

Seu design robusto e arquitetura modular garantem confiabilidade e escalabilidade a longo prazo.

-

Os CLPs modernos agora combinam comunicação, análise e controle, formando a base dos sistemas de fabricação inteligente.

- Publicado em:

- Allen-Bradley

- control systems

- DCS

- factory automation

- PLC

- programmable logic controller

- Siemens