Pontos de Ajuste e Alarmes em Sistemas de Controle: Princípios, Precisão e Melhores Práticas

- 〡

- 〡 por WUPAMBO

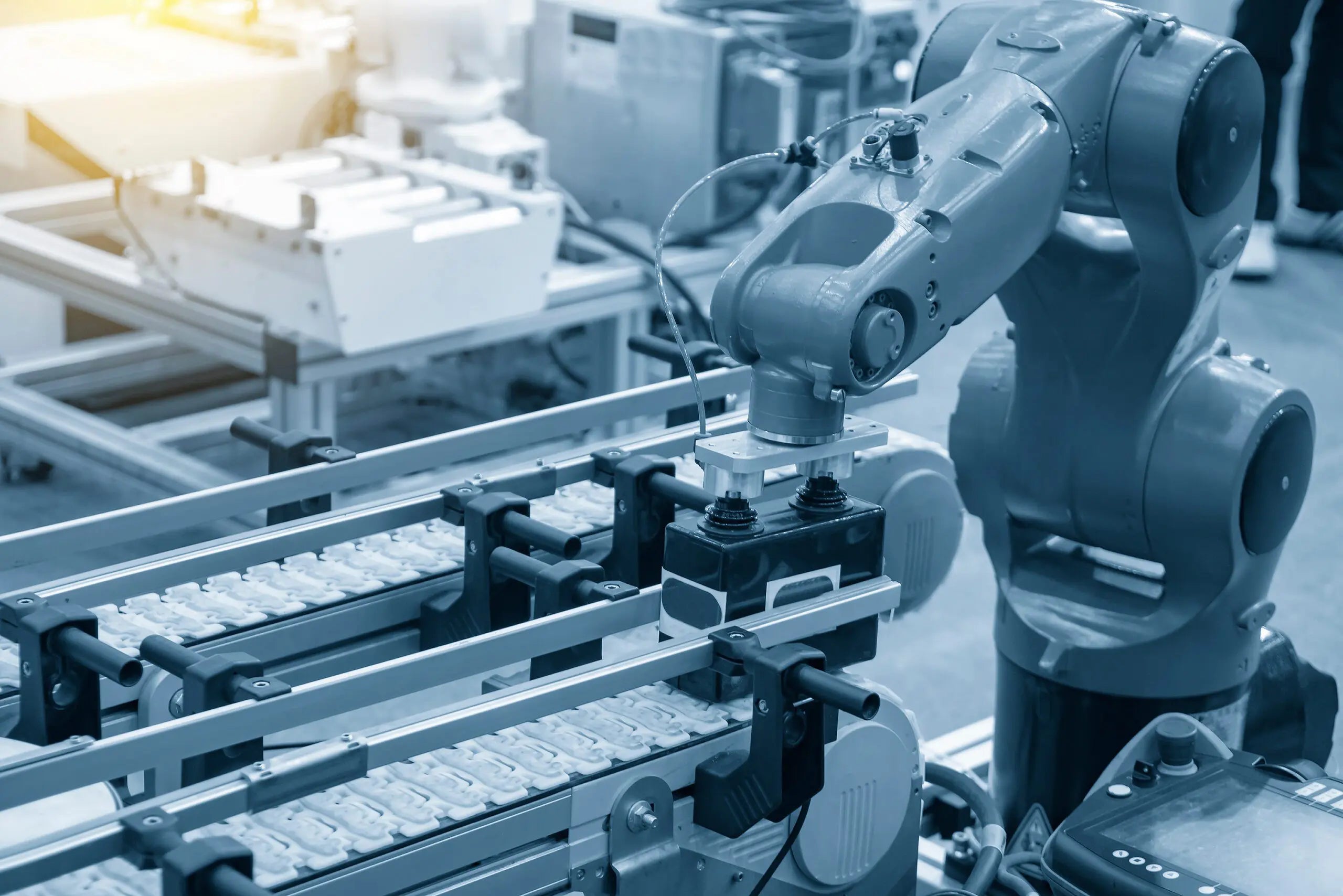

Em automação industrial e sistemas de controle de processos, pontos de ajuste e alarmes desempenham um papel crucial na manutenção da segurança operacional e da eficiência. Esses parâmetros definem quando os instrumentos acionam ações corretivas ou avisos para evitar desvios no processo. Compreender como configurar pontos de ajuste com precisão adequada e margem é essencial para o desempenho confiável do sistema de controle.

Compreendendo Pontos de Ajuste e Alarmes no Controle Industrial

Os pontos de ajuste definem os valores específicos nos quais um instrumento ou sistema de controle inicia uma resposta — como ativar uma parada, disparar um alarme ou evitar operação insegura. Em sistemas de controle baseados em CLP e DCS, os pontos de ajuste são aplicados a variáveis-chave do processo, como pressão, temperatura, vazão e nível.

Por exemplo, transmissores de pressão em uma linha principal de vapor monitoram a integridade do sistema. Se a pressão cair abaixo de um ponto de ajuste definido, o sistema de controle inicia automaticamente ações corretivas, como fechar válvulas ou ativar bloqueios de segurança. A configuração adequada garante tanto a proteção do equipamento quanto a segurança do pessoal.

Importância da Margem e Precisão do Ponto de Ajuste

A margem entre um ponto de ajuste e um limite da especificação técnica é vital. Essa margem considera imprecisões do instrumento, deriva do sensor, vibração e fatores ambientais. Quando as margens são muito pequenas — ou quando os pontos de ajuste igualam o limite máximo permitido — não há tolerância para erros de medição, aumentando o risco de operação insegura.

Além disso, calibração inadequada ou projeto deficiente podem causar o parâmetro medido a sair dos limites seguros. Garantir margens adequadas nos pontos de ajuste evita disparos falsos e assegura desempenho consistente sob condições variáveis da planta.

Comentário do autor: Muitos incidentes em processos não decorrem de equipamentos defeituosos, mas de pontos de ajuste mal configurados que não incluem margens de segurança suficientes.

Causas Comuns de Deriva e Imprecisão nos Pontos de Ajuste

A deriva do ponto de ajuste frequentemente resulta de limitações no projeto do instrumento, desgaste mecânico ou métodos de calibração inadequados. Com o tempo, mudanças na relação entrada-saída dos sensores causam deslocamento nas leituras. Se os intervalos de calibração forem muito longos, a deriva acumulada pode tornar o ponto de ajuste ineficaz.

Condições ambientais também desempenham papel importante. Flutuações de temperatura, umidade e vibração podem alterar a precisão do sensor. Utilizar instrumentação de grau industrial com comprovada estabilidade a longo prazo — de fabricantes como Siemens, Yokogawa ou Honeywell — ajuda a minimizar os efeitos da deriva.

Definições Chave na Calibração de Sistemas de Controle

Para entender claramente a configuração dos pontos de ajuste, é importante conhecer estes termos relacionados:

-

Precisão do Instrumento: O grau em que o valor medido corresponde ao valor verdadeiro do processo.

-

Deriva: Mudança gradual na saída de um instrumento ao longo do tempo sob entrada constante.

-

Margem: O espaço de segurança entre as condições operacionais e os limites.

-

Faixa: O intervalo mensurável entre os valores mínimos e máximos do processo.

-

Limite de Segurança: A condição limite necessária para evitar danos ou operação insegura.

-

Amplitude: A diferença numérica entre os limites superior e inferior de medição.

-

Limite da Especificação Técnica: A restrição regulatória ou de projeto que define o limite seguro de operação.

Projetando Pontos de Ajuste Seguros e Confiáveis

Os pontos de ajuste em sistemas críticos para segurança — como aqueles que protegem vasos de pressão, turbinas ou reatores — devem incluir folgas para incerteza de medição e deriva de calibração. Os engenheiros de controle devem calcular os pontos de ajuste com base em:

-

Precisão e repetibilidade do instrumento

-

Condições ambientais esperadas

-

Intervalo de tempo entre calibrações

-

Vibração do sistema e estabilidade do processo

Todos os pontos de ajuste devem estar dentro da faixa utilizável do instrumento para manter leituras confiáveis. Os instrumentos devem ser calibrados especificamente no valor do ponto de ajuste para garantir precisão sob condições reais de operação.

Selecionando a Faixa Adequada do Instrumento

Ao projetar um sistema de controle, selecione uma faixa de instrumento que cubra confortavelmente as condições esperadas do processo. Evite usar faixas que coloquem o ponto de ajuste próximo ao limite superior ou inferior da escala, pois saturação ou não linearidade podem distorcer as leituras e reduzir a precisão do controle.

Comentário do autor: Uma faixa bem escolhida não só melhora a precisão, mas também prolonga a vida útil do instrumento, evitando sobrecarga ou ciclos excessivos.

Manutenção da Precisão e Integridade Mecânica

Instrumentos expostos a ambientes industriais severos — como alta vibração, ciclos de pressão ou extremos de temperatura — devem resistir a recozimento, alívio de tensões ou encruamento. Se não forem projetados adequadamente, esses efeitos físicos podem causar deformação mecânica e comprometer a precisão.

Os fabricantes normalmente verificam essas condições por meio de validação de projeto e testes ambientais, garantindo confiabilidade a longo prazo para aplicações industriais.

Garantindo Ajustes Seguros dos Pontos de Ajuste

O mecanismo de ajuste de cada ponto de ajuste do instrumento deve possuir dispositivo de travamento mecânico ou administrativo. Isso evita alterações não intencionais devido a vibração ou erro humano. Um sistema de ajuste seguro também apoia a rastreabilidade, pois qualquer modificação deve ser documentada conforme protocolos de gestão da qualidade.

Em instrumentos digitais modernos, a segurança baseada em software — como proteção por senha ou trilhas eletrônicas de auditoria — substituiu os bloqueios físicos. Essa abordagem está alinhada com as melhores práticas em cibersegurança industrial e conformidade regulatória.

Documentação e Verificação dos Valores dos Pontos de Ajuste

Cada seleção de ponto de ajuste deve ser documentada, incluindo as suposições de margem, taxa esperada de deriva e intervalos de calibração. Esses registros fazem parte da análise do sistema de segurança e garantem conformidade com normas regulatórias como IEC 61511 e ISO 13849.

Documentação consistente também permite que as equipes de manutenção acompanhem tendências de desempenho e identifiquem sinais precoces de degradação dos sensores.

Cenários de Aplicação em Automação Industrial

Caso 1: Sistema de Proteção de Pressão de Vapor

Um transmissor de pressão detecta queda abaixo de 90% da pressão nominal. O CLP ativa uma sequência de parada para isolar a linha principal de vapor, prevenindo danos ao equipamento.

Caso 2: Controle de Temperatura de Reator

Os pontos de ajuste de temperatura são configurados com margem de ±2°C para considerar a deriva do termopar. A calibração automática assegura controle térmico preciso durante longas produções.

Caso 3: Alarme de Sobrecarga do Motor da Bomba

O DCS monitora a corrente do motor contra um limite predefinido. Quando a corrente ultrapassa o ponto de ajuste por mais de 3 segundos, o sistema dispara um alarme e reduz a velocidade do motor.

Conclusão

A configuração precisa dos pontos de ajuste e a gestão dos alarmes são fundamentais para a operação segura e eficiente do sistema de controle. Os engenheiros devem considerar a precisão do instrumento, influências ambientais e taxas de deriva para estabelecer pontos de ajuste confiáveis. Calibração regular, documentação e verificação do projeto garantem conformidade e evitam paradas não planejadas.

Uma abordagem disciplinada na gestão dos pontos de ajuste melhora a segurança da planta, a durabilidade dos equipamentos e a consistência operacional em sistemas modernos de automação industrial.

- Publicado em:

- control systems

- DCS

- factory automation

- instrumentation

- PLC

- safety systems

- setpoints