Apakah Antara Muka Mesin Manusia (HMI) dalam Automasi Perindustrian?

- 〡

- 〡 oleh WUPAMBO

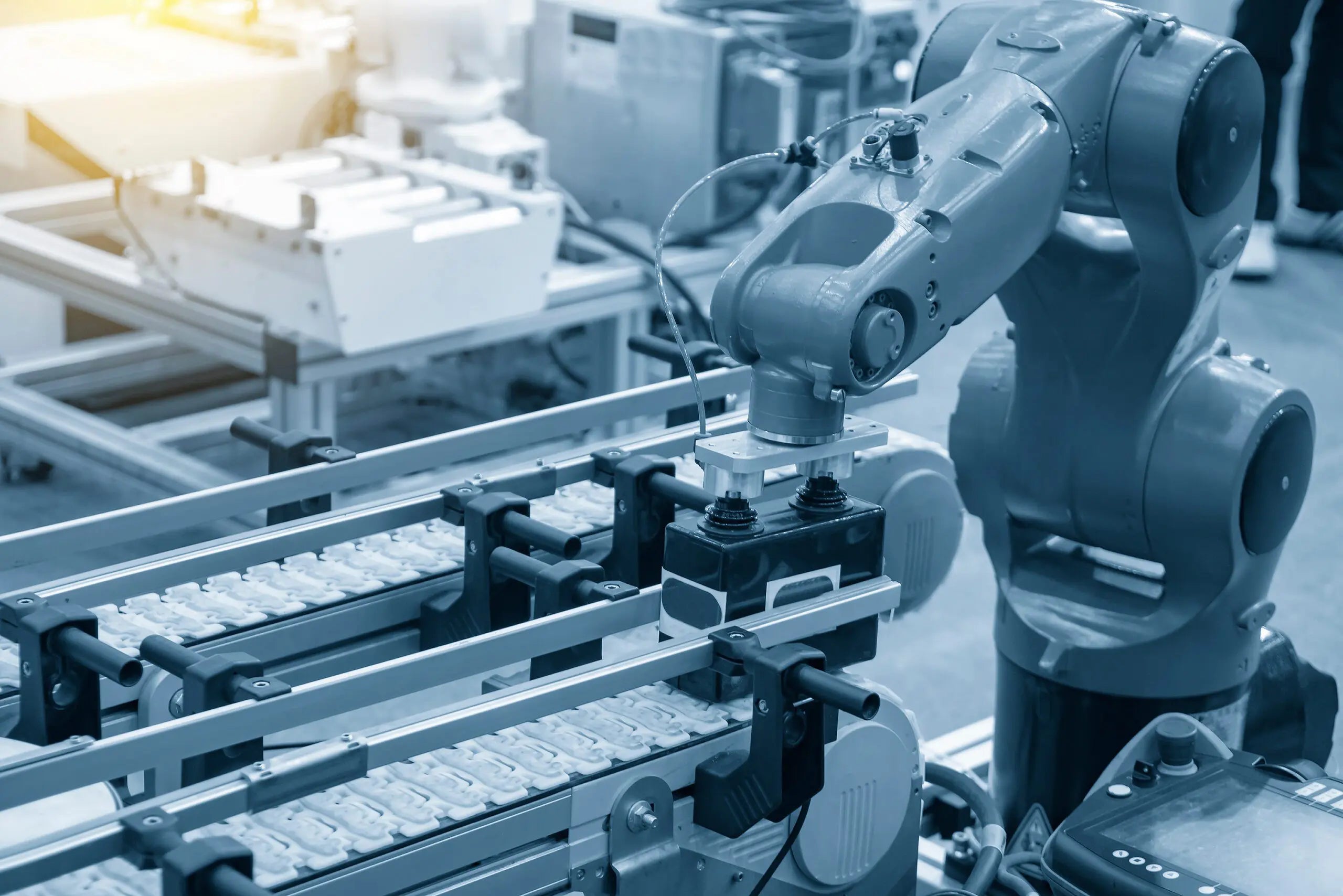

Dalam automasi industri moden, pengendali mesti berinteraksi dengan lancar dengan sistem kawalan yang kompleks seperti PLCs, DCS, dan platform SCADA. Antara Muka Manusia-Mesin (HMI) berfungsi sebagai jambatan penting antara pengendali manusia dan proses automatik, mengubah data kawalan mentah menjadi maklumat visual yang boleh diambil tindakan. Artikel ini menerangkan bagaimana HMI berfungsi, peranannya dalam automasi, dan amalan terbaik untuk pelaksanaan yang berkesan.

Memahami Peranan HMI dalam Sistem Kawalan

Pengawal Logik Boleh Aturcara (PLC) memproses isyarat diskret dan analog, melaksanakan algoritma kawalan, dan mengeluarkan arahan kepada peranti lapangan. Namun, ia tidak mempunyai antara muka asli untuk memaparkan data proses masa nyata kepada pengguna manusia. Oleh itu, HMI berfungsi sebagai pintu masuk visual yang membolehkan pengendali memantau, menganalisis, dan mengawal operasi mesin dengan selamat tanpa perlu mengakses terus persekitaran pengaturcaraan PLC.

Jenis-jenis HMI: Dari PC ke Panel Industri

HMI hadir dalam dua bentuk utama:

-

HMI Berasaskan PC – Komputer serba guna yang menjalankan perisian grafik khusus (contohnya, Wonderware, Ignition, atau Rockwell FactoryTalk View) yang disambungkan ke PLC melalui Ethernet atau rangkaian industri lain.

-

HMI Pasang Panel – Peranti khusus yang kukuh dibina untuk persekitaran yang keras. Unit ini sering dilengkapi dengan skrin sentuh, penutup bertaraf IP, dan bentuk padat sesuai untuk panel kilang.

Walaupun kedua-duanya berfungsi untuk tujuan yang sama, HMI pasang panel direka untuk operasi industri berterusan, menawarkan kebolehpercayaan dan ketahanan terhadap getaran, habuk, dan suhu melampau.

Bagaimana HMI Berkomunikasi Dengan PLC

HMI berkomunikasi dengan PLC melalui rangkaian digital menggunakan protokol komunikasi industri seperti Modbus, EtherNet/IP, atau PROFINET. Juruteknik mengatur HMI untuk membaca dan menulis pembolehubah tertentu—dikenali sebagai tag—yang sepadan dengan titik data dalam memori PLC. Setiap objek grafik pada HMI (contohnya, butang, pengukur, atau penunjuk) dihubungkan kepada satu atau lebih tag yang menentukan bagaimana ia berinteraksi dengan proses.

Contohnya, menekan butang maya “Mula” pada skrin HMI mungkin menulis “1” ke alamat memori PLC tertentu, yang mencetuskan motor untuk bermula.

Kepentingan Pengurusan Tag

Pangkalan data tag adalah asas reka bentuk HMI. Setiap tag dipetakan kepada pembolehubah PLC dan diberikan atribut seperti baca sahaja atau baca/tulis akses. Untuk mengelakkan konflik, data input—seperti isyarat dari butang tekan fizikal atau penderia—hendaklah sentiasa kekal baca sahaja. Membenarkan HMI menulis semula titik ini boleh menyebabkan tingkah laku tidak dijangka dalam logik kawalan.

Amalan pengaturcaraan yang biasa adalah memastikan bahawa hanya satu peranti menulis ke lokasi memori tertentu, sama ada PLC atau HMI.

Mereka Bentuk Skrin HMI yang Berkesan

HMI yang direka dengan baik memaparkan proses dunia sebenar dengan jelas dan cekap. Pengendali harus dapat mentafsir keadaan proses dan amaran dengan sekilas pandang. Apabila membangunkan HMI:

-

Menjaga konvensyen penamaan tag yang konsisten (contohnya, “Reactor_Temp_High” atau “Pump1_Start”).

-

Mengelompokkan peralatan berkaitan secara logik, seperti semua tag “Reactor” atau “Exchanger”.

-

Gunakan warna yang jelas, susun atur intuitif, dan simbol piawai untuk mengurangkan kesilapan pengendali.

Penamaan tag yang konsisten juga meningkatkan kebolehlanjutan projek dan memudahkan penyelesaian masalah dalam sistem kawalan besar.

Keupayaan Lanjutan HMI Moden

HMI moden melangkaui visualisasi asas. Kini ia menggabungkan ciri-ciri hebat seperti:

-

Rakaman dan penjejakan data – Merakam dan memaparkan pembolehubah proses dari masa ke masa.

-

Pengurusan amaran – Memberi notis kepada pengendali tentang keadaan luar biasa dengan tahap keutamaan yang jelas.

-

Kawalan resipi – Memudahkan perubahan pengeluaran melalui set parameter.

-

Akses pelayan web – Membenarkan pemantauan jauh melalui sambungan rangkaian yang selamat.

-

Kawalan terpad – Sesetengah HMI termasuk fungsi PLC terbina dalam untuk penyelesaian kawalan yang padat.

Hasilnya, HMI semakin berperanan sebagai pusat operasi dan analisis dalam kilang pintar dan persekitaran Industri 4.0 .

Amalan Terbaik untuk Melaksanakan HMI

Untuk memastikan operasi yang boleh dipercayai dan mengekalkan integriti sistem:

-

Memisahkan kebenaran baca dan tulis dengan teliti.

-

Menentukan semua nama tag dan struktur data sebelum reka bentuk grafik bermula.

-

Sentiasa membuat sandaran konfigurasi HMI dan pangkalan data tag.

-

Mengesahkan laluan komunikasi antara HMI dan PLC melalui ujian simulasi.

-

Melatih pengendali untuk mentafsir amaran dan tren dengan berkesan.

HMI yang dilaksanakan dengan baik boleh mengurangkan masa henti dengan ketara dan meningkatkan kecekapan kilang dengan menyediakan pandangan yang boleh diambil tindakan.

Wawasan Industri: Masa Depan Sistem HMI

Generasi akan datang HMI akan menggunakan pengkomputeran tepi, analitik berasaskan kecerdasan buatan, dan integrasi awan untuk memberikan pandangan ramalan. Pembekal seperti Siemens, Rockwell Automation, dan Schneider Electric menggabungkan HMI dengan platform data berpusat, membolehkan pembuatan keputusan masa nyata merentasi sistem yang diedarkan.

Selain itu, HMI mudah alih dan antara muka berasaskan AR sedang muncul, memberikan juruteknik kebolehlihatan dan kawalan jauh ke atas aset kilang.

Contoh Aplikasi: Kawalan Penulenan Oksigen

Fikirkan sistem penulenan oksigen Penjerapan Ayunan Vakum (VSA) . Di sini, HMI memaparkan bacaan tekanan langsung, keadaan injap, dan tahap kepekatan oksigen, membolehkan pengendali melaraskan parameter proses dengan segera. PLC yang mendasari menguruskan masa injap dan urutan pemampat, manakala HMI bertindak sebagai tingkap pengendali ke dalam prestasi sistem—meningkatkan keselamatan dan kecekapan.

Kesimpulan: HMI sebagai Asas Automasi Industri

Dalam automasi industri, Antara Muka Manusia-Mesin mengubah logik kawalan yang kompleks menjadi bentuk visual yang intuitif. Ia memberi kuasa kepada pengendali untuk berinteraksi dengan yakin bersama PLCs, DCS, dan sistem kawalan lain, memastikan keputusan berasaskan data diterjemahkan kepada hasil proses yang boleh dipercayai. Dengan menggabungkan visualisasi, komunikasi, dan kawalan dalam satu platform, HMI terus menjadi elemen penting dalam ekosistem industri yang bersambung.

- Dihantar dalam:

- control systems

- DCS

- factory automation

- HMI

- Human Machine Interface

- PLC

- process control

- SCADA