Qu'est-ce que la vérification de boucle en automatisation industrielle ?

- 〡

- 〡 par WUPAMBO

Comprendre le concept de vérification de boucle

La vérification de boucle est une procédure de pré-mise en service utilisée dans les systèmes d’automatisation industrielle pour vérifier le chemin complet du signal entre les instruments de terrain et les systèmes de commande tels que les API (Automates Programmables Industriels) ou les SDC (Systèmes de Distribution de Commande).

En termes simples, elle garantit que chaque capteur, transmetteur, actionneur et élément logique de commande fonctionne ensemble comme prévu — depuis l’appareil physique sur le terrain jusqu’à l’interface opérateur (IHM). Ce processus est crucial avant le démarrage de l’usine, car il valide à la fois l’intégrité du signal et la fonctionnalité de la commande.

Objectif et importance de la vérification de boucle

L’objectif principal de la vérification de boucle est de confirmer que toutes les boucles de commande sont correctement installées, étalonnées et intégrées. Ce faisant, les ingénieurs peuvent détecter des problèmes tels que des erreurs de câblage, un étalonnage incorrect, des défauts de communication ou des paramètres de commande mal configurés avant la mise en service du système.

Une vérification de boucle réussie garantit que :

-

Les appareils de terrain sont correctement câblés et alimentés.

-

Les signaux d’entrée et de sortie correspondent aux valeurs réelles du procédé.

-

Les algorithmes de commande dans l’API ou le SDC répondent correctement aux variations de signal.

-

Les IHM reflètent fidèlement les conditions du procédé et les états d’alarme.

En d’autres termes, la vérification de boucle fait le lien entre l’intention de conception et le fonctionnement réel, assurant la sécurité et la performance de l’usine.

Éléments clés d’une boucle de commande

Une boucle de commande standard en automatisation d’usine se compose de :

-

Appareils de terrain – capteurs, transmetteurs et actionneurs.

-

Transmission du signal – via des boucles de courant 4–20 mA ou des protocoles de communication numérique (par exemple, Profibus, Modbus).

-

Contrôleur – généralement un API ou un SDC gérant la logique et les algorithmes de commande.

-

IHM – affichant les données du procédé, les alarmes et les tendances aux opérateurs.

Chaque élément doit fonctionner en harmonie pour un contrôle stable du procédé. Ainsi, lors de la vérification de boucle, les ingénieurs testent systématiquement chaque composant de cette chaîne.

Procédure de vérification de boucle étape par étape

1. Préparation de la documentation de boucle

Avant les essais, les ingénieurs rassemblent tous les plans de boucle, numéros d’étiquette, fiches d’étalonnage et schémas de câblage. Chaque boucle est documentée avec les données essentielles telles que la plage, les réglages de zéro et d’étendue, les limites d’alarme et le routage des signaux.

2. Regroupement des boucles pour plus d’efficacité

Les boucles sont organisées par système, emplacement ou zone de procédé. Le regroupement par emplacement permet aux techniciens de se déplacer logiquement entre les équipements avec un minimum d’interruptions.

3. Vérification sur le terrain

Les techniciens inspectent chaque appareil de terrain pour vérifier la bonne installation, l’étalonnage et la connexion au procédé. Ils contrôlent les terminaisons électriques, la mise à la terre et la polarité des signaux.

4. Simulation et surveillance des signaux

À l’aide d’outils d’étalonnage ou de communicateurs portatifs, le technicien simule des signaux d’entrée (généralement 4 mA, 12 mA et 20 mA). L’ingénieur en salle de commande observe le signal correspondant sur l’interface du SDC ou de l’API et vérifie l’activation des alarmes, la précision de l’étalonnage et la réponse de l’IHM.

5. Test de la fonction de commande

Lors des essais des boucles de commande, le système est brièvement placé en mode automatique. L’ingénieur vérifie que les sorties de commande (par exemple, positions de vannes ou vitesses de moteurs) réagissent proportionnellement aux variations d’entrée.

6. Enregistrement et rapport des résultats

Les résultats sont consignés pour chaque boucle, incluant les relevés, écarts et problèmes identifiés. Les boucles réussies sont marquées « terminées ». En cas de divergences, un rapport de non-conformité ou « formulaire de retour » est émis pour action corrective.

Problèmes courants détectés lors des vérifications de boucle

La vérification de boucle révèle souvent des erreurs d’installation ou de configuration telles que :

-

Polarité inversée dans le câblage des signaux.

-

Mauvais étalonnage de la plage analogique.

-

Étalonnage défectueux du transmetteur.

-

Connexions de bornier desserrées.

-

Mauvaise correspondance des entrées/sorties dans la configuration de l’API ou du SDC.

Les identifier tôt évite des arrêts coûteux lors du démarrage de l’usine.

Bonnes pratiques de l’industrie

Pour garantir cohérence et sécurité, les vérifications de boucle doivent suivre les normes industrielles établies telles que ISA-5.4 (Schémas de boucles d’instrumentation) et ISA-62382 (Procédures de vérification de boucle). La documentation et la traçabilité sont essentielles — chaque action doit être enregistrée et vérifiée par du personnel autorisé.

De plus, les outils numériques de mise en service automatisent désormais une partie du processus de vérification de boucle, réduisant les erreurs manuelles et améliorant l’efficacité.

Commentaire d’expert : la transition vers la vérification de boucle numérique

Dans les usines modernes, les réseaux de terrain numériques et les transmetteurs intelligents ont transformé les méthodes traditionnelles de vérification de boucle. Au lieu des signaux purement analogiques 4–20 mA, les systèmes actuels utilisent les protocoles HART, Profibus ou Foundation Fieldbus.

Cette évolution permet une vérification automatisée des boucles, où des outils logiciels peuvent simuler et surveiller à distance la performance des signaux, gagnant du temps et améliorant la précision. Cependant, la vérification manuelle reste importante pour confirmer l’intégrité physique de l’installation — une étape que les outils numériques ne peuvent pas entièrement remplacer.

Exemple d’application concrète

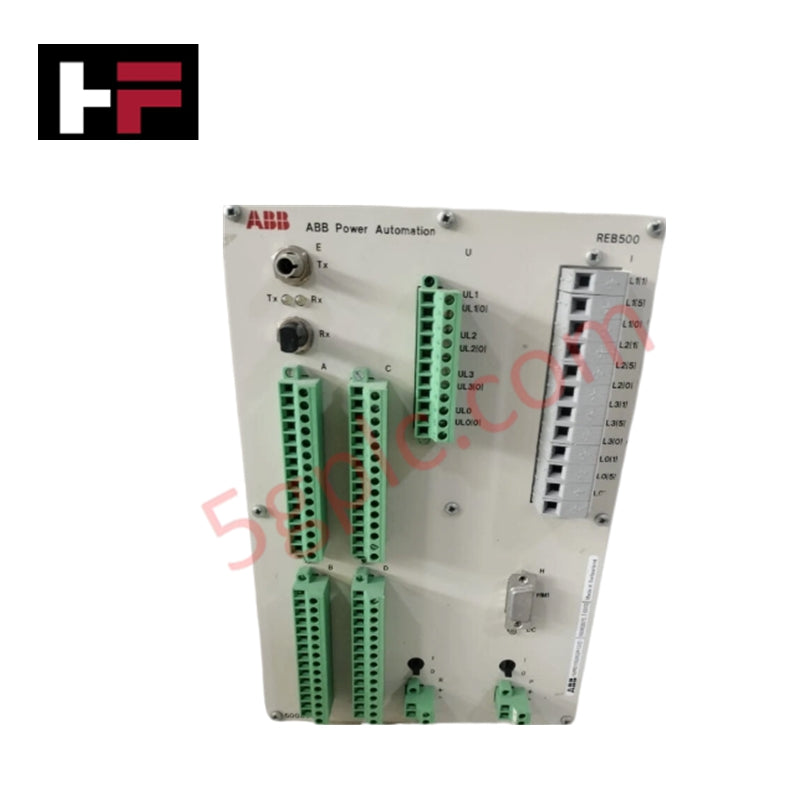

Lors d’un projet de modernisation de raffinerie, les ingénieurs ont réalisé des vérifications de boucle sur 1 200 boucles de commande connectées à un système SDC ABB. En regroupant les boucles par zone géographique et en utilisant des communicateurs portatifs pour les transmetteurs compatibles HART, ils ont réduit le temps total de mise en service de 30 %. L’identification précoce des erreurs de câblage et des plages mal configurées a évité des arrêts potentiels lors du démarrage.

Conclusion

La vérification de boucle n’est pas seulement une étape procédurale — c’est un processus d’assurance qualité qui valide la base de chaque système de commande industriel. Une vérification de boucle correctement réalisée assure une communication fluide entre les appareils de terrain et les contrôleurs, réduit les risques au démarrage et renforce la sécurité opérationnelle.

À mesure que les systèmes d’automatisation évoluent, l’intégration des diagnostics numériques et des outils intelligents de mise en service rendra la vérification de boucle plus rapide et plus précise — mais le principe fondamental reste le même : vérifier chaque signal, confirmer chaque réponse et documenter chaque résultat.