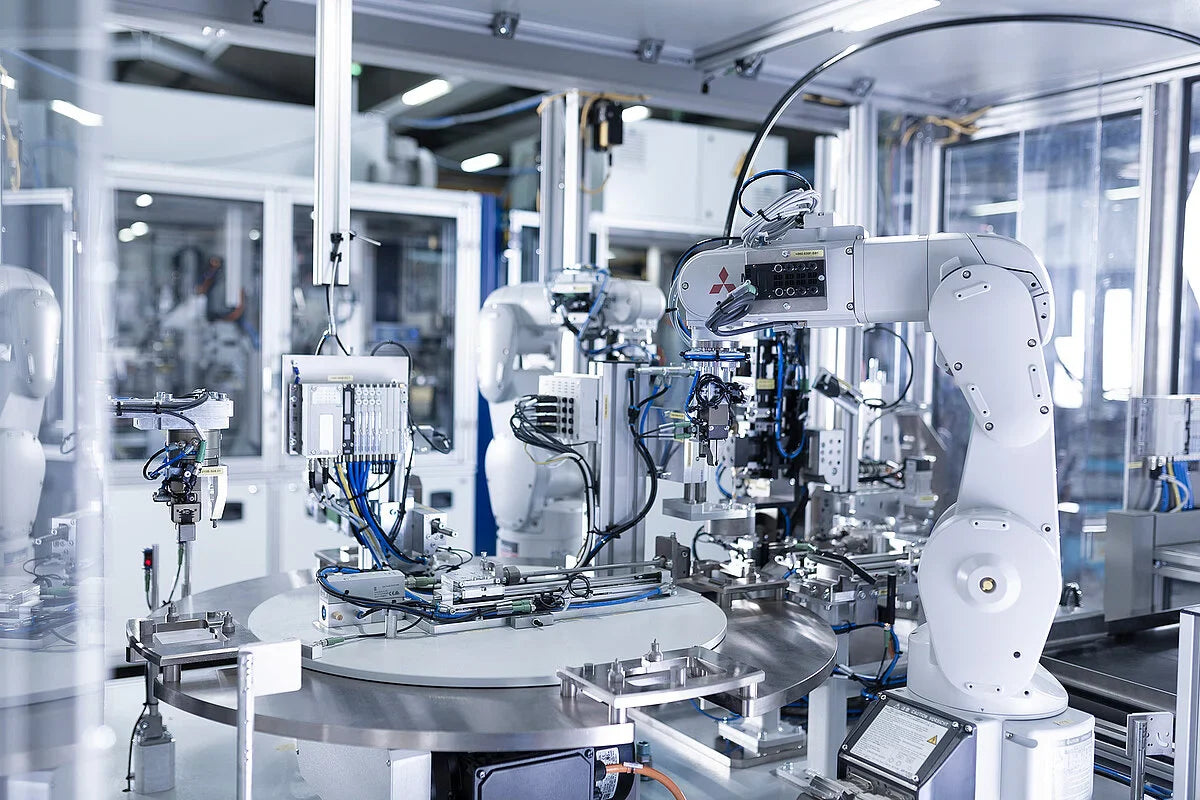

حداکثر کردن موفقیت پروژههای صنعتی از طریق قابلیتهای پیشرفته فرآیند اتوماسیون

- 〡

- 〡 by WUPAMBO

موفقیت هر کارخانه فرآیندی صنعتی به ایمنی و عملکرد سیستمهای کنترل آن بستگی دارد. این سیستمها عملکردهای اصلی را که در مرحله طراحی پیادهسازی شدهاند، منعکس میکنند. برای دستیابی به عملکرد بالا، فروشندگان سیستم و متخصصان ابزار دقیق و کنترل (I&C) باید ارتباط واضحی را حفظ کنند. آنها اطمینان میدهند که دادههای فنی با نیازهای خاص پروژه همراستا باشد. در نتیجه، اپراتورهای کارخانه توانایی هدایت امکانات سیستم و پاسخگویی مؤثر به تغییرات فرآیند در زمان واقعی را به دست میآورند.

امکانات اصلی ضروری سیستمهای کنترل مدرن

اتوماسیون کارخانههای مدرن بر امکانات عملکردی متنوعی برای مدیریت وظایف پیچیده صنعتی تکیه دارد. این امکانات شامل شرایط ورودی/خروجی سختافزاری، مدیریت آلارم و شبکهسازی با سرعت بالا است. علاوه بر این، سیستمها باید همگامسازی زمانی، ذخیرهسازی دادههای تاریخچهای و مدیریت تغییرات را نیز انجام دهند. سیستمهای کنترل برنامهپذیر، مانند سیستمهای کنترل توزیعشده (DCS) و سیستمهای ابزار دقیق ایمنی (SIS)، این عملکردها را اجرا میکنند. با ادغام این امکانات، کارخانهها به سطوح بالایی از قابلیت اطمینان دست مییابند.

پیادهسازی استاندارد برنامهنویسی IEC 61131-3

استاندارد IEC 61131-3 به عنوان پایه جهانی برنامهنویسی صنعتی عمل میکند. تقریباً هر فروشنده بزرگ، از جمله ABB، Yokogawa و Schneider Electric، این چارچوب را دنبال میکند. این استاندارد پنج زبان برنامهنویسی متمایز را برای کاربردهای مختلف تعریف میکند. به عنوان مثال، نمودار نردبانی (LD) برای منطق گسسته ایدهآل است. در حالی که متن ساختاریافته (ST) در محاسبات ریاضی پیچیده برتری دارد. علاوه بر این، استفاده از یک محیط استاندارد، مهندسی را مستقل از فروشنده میکند.

انتخاب استراتژیک زبانهای برنامهنویسی

مهندسان زبانهای خاصی را بر اساس نتیجه کنترل مورد نظر انتخاب میکنند. نمودارهای عملکرد ترتیبی (SFC) برای پردازش دستهای و توالیهای گام به گام مناسب هستند. در مقابل، نمودارهای بلوک عملکرد (FBD) روشی بصری برای مدیریت حلقههای آنالوگ پیوسته ارائه میدهند. در نتیجه، متخصصان میتوانند کارآمدترین ابزار را برای کنترل توالی یا آنالوگ انتخاب کنند. این انعطافپذیری زمان مهندسی را کاهش داده و خطر خطاهای منطقی در مرحله توسعه را به حداقل میرساند.

ترجمه منطق طراحی به سیستمهای ابزار دقیق ایمنی

در مرحله مهندسی تفصیلی، تیمهای طراحی نمودارهای منطق قفل متقابل را بر اساس استاندارد ISA 5.2 ایجاد میکنند. سپس فروشندگان سیستم این نمودارها را به کد عملکردی ترجمه میکنند که معمولاً از FBD یا منطق نردبانی استفاده میکند. سیستمهای با یکپارچگی بالا، مانند HIMA یا Emerson DeltaV SIS، به این نگاشت واضح تکیه دارند. هنگامی که منطق سیستم با نمادهای طراحی مطابقت دارد، عیبیابی بسیار سریعتر میشود. اپراتورها میتوانند به راحتی خطاها را از طریق تغییرات وضعیت سیگنال کدگذاری شده با رنگ در نمایشگرهای خود شناسایی کنند.

بهینهسازی HMI و یکپارچهسازی دادهها برای نمای کلی کارخانه

اتوماسیون موفق بیش از منطق صرف نیازمند تصویری شهودی است. هماهنگی مؤثر بین تیمهای I&C و فروشندگان نمایشهای گرافیکی جامع HMI را تولید میکند. این نمایشها نمای کلی منطق ESD (خاموشی اضطراری) و شرایط کلی کارخانه را ارائه میدهند. بنابراین، اپراتورها میتوانند عملکردهای سیستم بسته را از یک مکان مرکزی واحد نظارت کنند. این رویکرد جامع اطمینان میدهد که دادهها به طور یکپارچه در تمام لینکهای ارتباطی جریان مییابند.

دیدگاه تخصصی: مدیریت محدودیتهای پنهان سیستم

از دیدگاه من، مهندسان اغلب محدودیتهای فنی «پنهان» مانند بار CPU و زمانهای چرخه اجرا را نادیده میگیرند. در پروژههای بزرگ DCS، بار بالای CPU میتواند باعث تأخیرهای خطرناک در پاسخ کنترل شود. بنابراین، تعادل بین پیچیدگی عملکردی و قابلیتهای سختافزاری حیاتی است. من توصیه میکنم شبیهسازی بار در مراحل اولیه انجام شود تا از گلوگاهها جلوگیری شود. علاوه بر این، ساده نگه داشتن منطق، قابلیت نگهداری بلندمدت را برای کاربر نهایی بهبود میبخشد.

سناریوی کاربردی: حفاظت از توربین بخار با فشار بالا

در تولید برق، حفاظت از توربین بخار نیازمند عملکرد منطقی دقیق است.

-

مشکل: توربین در صورتی که سطح لرزش بیش از یک آستانه مشخص برای بیش از دو ثانیه باشد، نیاز به توقف اضطراری دارد.

-

راهحل: با استفاده از FBD، مهندسان یک بلوک «تاخیر زمانی» را پیادهسازی میکنند که به یک دروازه «OR» متصل است و ورودیهای چندین حسگر را دریافت میکند.

-

پیادهسازی: این منطق در یک سیستم ابزار دقیق ایمنی (SIS) ادغام شده است که یک شیر توقف مکانیکی را فعال میکند.

-

مزیت: با پیروی از IEC 61131-3، منطق شفاف است و به راحتی در ممیزی سالانه سطح یکپارچگی ایمنی (SIL) تأیید میشود.

- Posted in:

- DCS

- factory automation

- Industrial Automation

- PLC systems