ما هو فحص الحلقة في الأتمتة الصناعية؟

- 〡

- 〡 by WUPAMBO

فهم مفهوم فحص الحلقة

فحص الحلقة هو إجراء ما قبل التشغيل يُستخدم في أنظمة الأتمتة الصناعية للتحقق من مسار الإشارة الكامل بين أجهزة الحقل وأنظمة التحكم مثل المتحكمات المنطقية القابلة للبرمجة (PLC) أو أنظمة التحكم الموزعة (DCS).

بعبارات بسيطة، يضمن أن كل حساس، ومرسل، ومشغل، وعنصر منطق التحكم يعملون معًا كما هو مقصود — من جهاز الحقل الفيزيائي إلى واجهة المشغل (HMI). هذه العملية ضرورية قبل بدء تشغيل المصنع، لأنها تتحقق من كل من سلامة الإشارة و وظائف التحكم.

الغرض وأهمية فحص الحلقة

الهدف الرئيسي من فحص الحلقة هو التأكد من أن جميع حلقات التحكم مركبة بشكل صحيح، ومعايرة، ومتكاملة. من خلال ذلك، يمكن للمهندسين اكتشاف مشكلات مثل أخطاء التوصيل، التحجيم غير الصحيح، أعطال الاتصال، أو إعدادات التحكم الخاطئة قبل تشغيل النظام.

فحص الحلقة الناجح يضمن أن:

-

أجهزة الحقل موصولة بالكهرباء بشكل صحيح ومزودة بالطاقة.

-

إشارات الإدخال والإخراج تتوافق مع القيم الحقيقية للعملية.

-

خوارزميات التحكم في PLC أو DCS تستجيب بشكل صحيح لتغيرات الإشارة.

-

واجهات المشغل تعكس بدقة ظروف العملية وحالات الإنذار.

بعبارة أخرى، فحص الحلقة يربط بين التصميم والواقع التشغيلي، مما يضمن سلامة وأداء المصنع.

المكونات الرئيسية لحلقة التحكم

حلقة التحكم القياسية في أتمتة المصانع تتكون من:

-

أجهزة الحقل – الحساسات، المرسلات، والمشغلات.

-

نقل الإشارة – عبر حلقات التيار 4–20 مللي أمبير أو بروتوكولات الاتصال الرقمية (مثل Profibus، Modbus).

-

المتحكم – عادةً ما يكون PLC أو DCS يدير المنطق وخوارزميات التحكم.

-

واجهة المشغل (HMI) – تعرض بيانات العملية، الإنذارات، والاتجاهات للمشغلين.

يجب أن يعمل كل عنصر بتناغم من أجل تحكم مستقر في العملية. لذلك، أثناء فحص الحلقة، يختبر المهندسون كل مكون في هذه السلسلة بشكل منهجي.

إجراء فحص الحلقة خطوة بخطوة

1. إعداد وثائق الحلقة

قبل الاختبار، يجمع المهندسون جميع رسومات الحلقة، أرقام العلامات، أوراق المعايرة، ومخططات التوصيل. يتم توثيق كل حلقة بالبيانات الأساسية مثل النطاق، إعدادات الصفر والمدى، حدود الإنذار، ومسار الإشارة.

2. تجميع الحلقات لزيادة الكفاءة

تنظم الحلقات حسب النظام، الموقع، أو منطقة العملية. التجميع حسب الموقع يسمح للفنيين بالتنقل بشكل منطقي بين المعدات مع تقليل وقت التوقف.

3. التحقق الميداني

يفحص الفنيون كل جهاز حقل للتأكد من التركيب الصحيح، المعايرة، والاتصال بالعملية. يتحققون من التوصيلات الكهربائية الصحيحة، التأريض، واستقطاب الإشارة.

4. محاكاة الإشارة والمراقبة

باستخدام أدوات المعايرة أو أجهزة الاتصال المحمولة، يحاكي الفني إشارات الإدخال (عادة 4 مللي أمبير، 12 مللي أمبير، و20 مللي أمبير). يراقب مهندس غرفة التحكم الإشارة المقابلة على واجهة DCS أو PLC ويفحص تفعيل الإنذارات، دقة التحجيم، واستجابة واجهة المشغل.

5. اختبار وظيفة التحكم

عند اختبار حلقات التحكم، يُوضع النظام مؤقتًا في الوضع التلقائي. يتحقق المهندس من أن مخرجات التحكم (مثل مواقع الصمامات أو سرعات المحركات) تستجيب بشكل متناسب لتغيرات الإدخال.

6. تسجيل النتائج وإعداد التقارير

توثق النتائج لكل حلقة، بما في ذلك القراءات، الانحرافات، وأي مشكلات مكتشفة. تُعلّم الحلقات التي اجتازت الاختبار بأنها "مكتملة". إذا وُجدت اختلافات، يُصدر تقرير نقص أو "نموذج رد" لاتخاذ الإجراءات التصحيحية.

المشكلات الشائعة التي تُكتشف أثناء فحص الحلقات

غالبًا ما يكشف فحص الحلقة عن أخطاء في التركيب أو الإعداد مثل:

-

عكس استقطاب الأسلاك في توصيل الإشارة.

-

تحجيم النطاق التناظري غير الصحيح.

-

معايرة المرسل معطوبة.

-

وصلات طرفية مرتخية.

-

تعيين خاطئ لمداخل ومخارج PLC أو DCS.

الكشف المبكر عن هذه المشكلات يمنع توقفات مكلفة أثناء بدء تشغيل المصنع.

أفضل الممارسات الصناعية

للحفاظ على الاتساق والسلامة، يجب أن تتبع فحوصات الحلقات المعايير الصناعية المعتمدة مثل ISA-5.4 (مخططات حلقات الأجهزة) و ISA-62382 (إجراءات فحص الحلقات). التوثيق والتتبع ضروريان — يجب تسجيل كل إجراء والتحقق منه من قبل الأشخاص المخولين.

علاوة على ذلك، تساعد أدوات التشغيل الرقمية الآن في أتمتة أجزاء من عملية فحص الحلقة، مما يقلل الأخطاء اليدوية ويحسن الكفاءة.

تعليق خبير: التحول نحو فحص الحلقات الرقمي

في المصانع الحديثة، الشبكات الرقمية الميدانية و المرسلات الذكية غيرت طرق فحص الحلقات التقليدية. بدلاً من إشارات 4–20 مللي أمبير التناظرية فقط، تستخدم الأنظمة الحديثة بروتوكولات مثل HART، Profibus، أو Foundation Fieldbus .

هذا التطور يسمح بـ التحقق الآلي من الحلقات، حيث يمكن لأدوات البرمجيات محاكاة ومراقبة أداء الإشارة عن بُعد، مما يوفر الوقت ويحسن الدقة. ومع ذلك، يبقى التحقق اليدوي مهمًا لتأكيد سلامة التركيب الفيزيائي — وهي خطوة لا يمكن للأدوات الرقمية استبدالها بالكامل.

مثال تطبيقي من الواقع

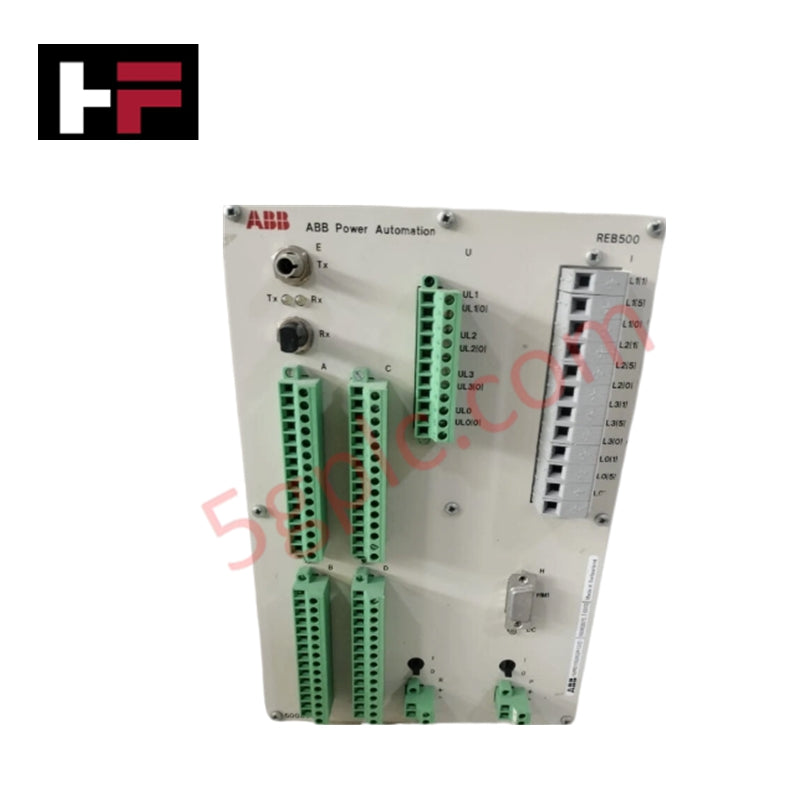

خلال مشروع تحديث مصفاة، أجرى المهندسون فحوصات حلقات على 1200 حلقة تحكم متصلة بنظام DCS من ABB. من خلال تجميع الحلقات جغرافيًا واستخدام أجهزة الاتصال المحمولة للمرسلات المدعومة ببروتوكول HART، قللوا وقت التشغيل الإجمالي بنسبة 30%. الكشف المبكر عن أخطاء التوصيل والنطاقات غير المضبوطة منع توقفات محتملة أثناء بدء التشغيل.

الخاتمة

فحص الحلقة ليس مجرد خطوة إجرائية — بل هو عملية ضمان جودة تتحقق من أساس كل نظام تحكم صناعي. يضمن فحص الحلقة المنفذ بشكل صحيح تواصلًا سلسًا بين أجهزة الحقل والمتحكمات، ويقلل من مخاطر بدء التشغيل، ويعزز السلامة التشغيلية.

مع استمرار تطور أنظمة الأتمتة، سيجعل دمج التشخيص الرقمي وأدوات التشغيل الذكية فحص الحلقة أسرع وأكثر دقة — لكن المبدأ الأساسي يبقى كما هو: تحقق من كل إشارة، أكد كل استجابة، ووثق كل نتيجة.