Warum moderne Anlagen Temperaturtransmitter anstelle von Direktverdrahtung verwenden

- 〡

- 〡 von WUPAMBO

Entwickelnde Strategien in der Temperaturmessung

In der industriellen Automatisierung und Prozesssteuerung spielt die Temperaturmessung eine entscheidende Rolle für die Sicherstellung der Produktqualität und der Anlagensicherheit. Traditionell verwendeten Ingenieure zwei Methoden, um Temperaturwerte an ein Steuerungssystem zu übermitteln: direkte Verkabelung von Sensoren oder feldmontierte Temperaturtransmitter. Fortschritte in der Transmittertechnologie haben jedoch die Branchenpräferenz zugunsten intelligenter Transmitter verschoben, um bessere Genauigkeit, Kosteneinsparungen und Systemzuverlässigkeit zu erreichen.

Von der direkten Verkabelung zu intelligenten Transmittern

Die direkte Verkabelung beinhaltet das Anschließen von RTDs oder Thermoelementen direkt an das Steuerungssystem mittels Verlängerungskabeln. Obwohl diese Methode einst kosteneffektiv erschien, führt sie über lange Distanzen zu Signalverschlechterung, Störgeräuschen und höherer Installationskomplexität.

Im Gegensatz dazu verstärken, konditionieren und wandeln temperaturtransmitter – in der Nähe des Messpunkts installiert – Sensorsignale in standardisierte 4–20 mA-Ausgänge um. Diese Signale werden effizient über verdrillte Kupferleitungen übertragen, bieten eine höhere Immunität gegen elektrische Störungen und gewährleisten eine stabile Kommunikation mit PLC- oder DCS-Systemen.

Reduzierung von Verkabelungs- und Hardwarekosten

Direkt verkabelte Thermoelemente benötigen teure Verlängerungskabel, die mehrere Male mehr kosten können als geschirmte Kupferleitungen, die für Transmitter verwendet werden. Zudem müssen DCS- und PLC-Systeme bei direkter Verkabelung auf teure Thermoelement- oder RTD-Eingangskarten zurückgreifen. Transmitter vereinfachen dies durch die Verwendung universeller 4–20 mA-Eingangsmodule, was sowohl Kapital- als auch Wartungskosten senkt.

Ingenieure, die ältere Systeme aufrüsten, gehen oft davon aus, dass neue Verkabelung notwendig ist, wenn sie auf Transmitter umstellen. Allerdings können vorhandene Sensorkabel häufig wiederverwendet werden, sofern die Widerstandsberechnungen akzeptable Lastgrenzen bestätigen.

Verbesserung von Genauigkeit und Signalstabilität

Temperaturtransmitter erhöhen die Messgenauigkeit erheblich im Vergleich zur direkten Verkabelung. Die meisten PLC- oder DCS-Systeme lesen rohe Sensorsignale über einen weiten Bereich aus, was die Genauigkeit verringert. Transmitter hingegen können auf engere, anwendungsspezifische Bereiche kalibriert werden, was die Messgenauigkeit und Wiederholbarkeit verbessert.

Fortschrittliche Transmitter ermöglichen eine Sensor-zu-Transmitter-Anpassung, die die einzigartigen Eigenschaften jedes Sensors berücksichtigt und kleinere Abweichungen kompensiert. Dies kann die Genauigkeit auf ±0,014 °C über einen Bereich von 100 °C verbessern, ideal für kritische Industrieprozesse.

Erhöhung von Flexibilität und Isolation

Der Einsatz intelligenter Transmitter bietet Flexibilität für verschiedene Sensortypen, einschließlich 3-Draht- und 4-Draht-RTDs, Thermoelemente und sogar 1000-Ohm-Elemente. Viele Transmitter verfügen über elektrische Isolation zwischen Eingangs-, Ausgangs- und Stromkreisen. Diese Isolation beseitigt Masseschleifen, reduziert Messfehler und ermöglicht die Verwendung nicht isolierter 4–20 mA-Eingangskarten in PLC- und DCS-Systemen.

Vereinfachte Konstruktion und Systemintegration

Bei Verwendung von Temperaturtransmittern müssen Ingenieure nur einen Signaltyp und einen Eingangskartentyp planen, was Systemzeichnungen und die Installation vor Ort vereinfacht. Diese Standardisierung verringert die Wahrscheinlichkeit von Verkabelungsfehlern und erleichtert zukünftige Upgrades. Beispielsweise erfordert der Austausch eines Sensors oder die Erweiterung eines Systems nur eine geringfügige Neukonfiguration des Transmitters anstelle einer kompletten Neuverkabelung der Steuerschränke.

Geringerer Wartungsaufwand und schnellere Fehlerbehebung

Moderne Transmitter verfügen über integrierte Diagnosen, die den Sensorzustand überwachen und Fehler wie offene Schaltkreise, Kurzschlüsse oder Sensorausfälle erkennen. Diese Diagnosen senden Warnungen über das Steuerungsnetzwerk oder zeigen Fehlercodes lokal an. Wartungsteams können Probleme schnell identifizieren, ohne Sensoren zu entfernen oder jede Schleife manuell zu testen – eine unschätzbare Funktion bei Anlagenstarts oder -stillständen.

Schutz vor industriellen Störungen und Interferenzen

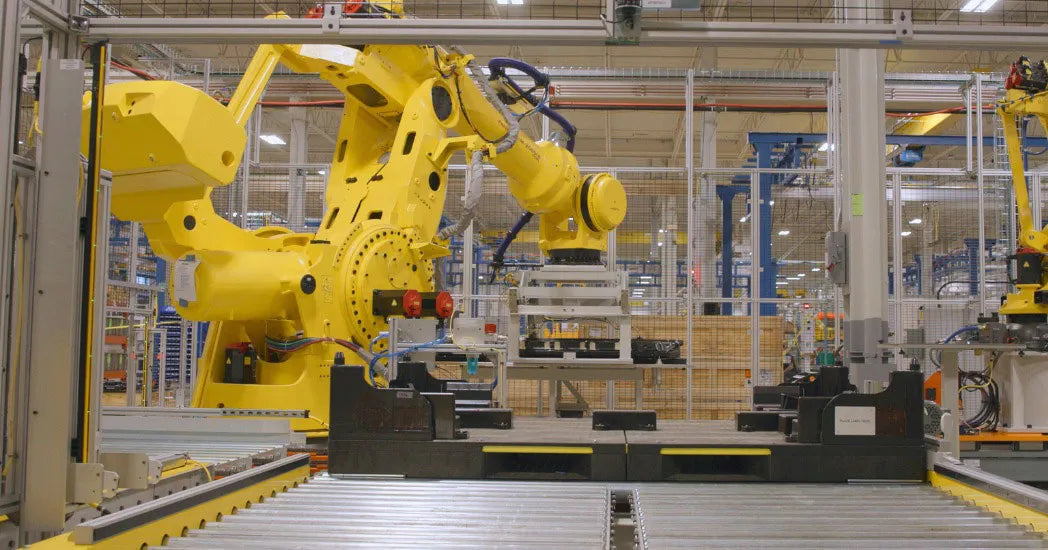

In der Fabrikautomatisierung können RFI- und EMI-Störungen von Motoren, Schweißgeräten und Frequenzumrichtern niederpegelige Signale von Thermoelementen oder RTDs verzerren. Direkt verkabelte Systeme wirken wie Antennen, verstärken Störungen und verursachen Instabilität.

Temperaturtransmitter beseitigen dieses Problem, indem sie Störungen filtern und starke, störungsresistente 4–20 mA-Signale senden. Bei korrekter Spezifikation mit RFI/EMI-Schutz gewährleisten Transmitter eine zuverlässige Kommunikation selbst in elektromagnetisch stark belasteten Umgebungen wie Fertigungsanlagen oder Raffinerien.

Kommentar des Autors: Der intelligente Wandel in der Temperaturregelung

Der Übergang von direkter Verkabelung zu intelligenten Temperaturtransmittern spiegelt einen breiteren Trend in der industriellen Automatisierung wider – hin zu intelligenteren, vernetzten und zuverlässigeren Messgeräten. In modernen Anlagen messen Transmitter nicht nur, sondern kommunizieren auch Diagnosedaten, integrieren sich über digitale Protokolle in Steuerungssysteme und senken die Gesamtkosten über den Lebenszyklus. Mit der fortschreitenden Automatisierung bleiben intelligente Feldgeräte wie Transmitter unverzichtbar für eine effiziente, datengetriebene Prozesssteuerung.

Anwendungsszenarien

-

Aufrüstung von veralteten DCS- und PLC-Systemen mit modernen 4–20 mA-Transmittern

-

Temperaturüberwachung in der Energieerzeugung, Raffination und chemischen Verarbeitung

-

Integration intelligenter Transmitter in Industrie 4.0-Automatisierungsarchitekturen

-

Langstrecken-Signalübertragung mit minimalen Störungen

- Veröffentlicht in:

- control systems

- DCS

- emperature transmitters

- factory automation

- instrumentation

- plant engineering

- PLC

- process control

- signal conditioning